Тема. Вимоги до робочих органів ґрунтообробних, посівних, садильних,

збиральних машин та машин для захисту рослин.

1.Типові поломки робочих органів

ґрунтообробних машин

У сільському господарстві для

обробітку ґрунту застосовують корпусні начіпні та напівначіпні плуги загального

призначення, їх поступово змінюють плуги нового покоління – модульні, оборотні,

зі змінною шириною захвату тощо. В нових плугах, як і в класичних базових

моделях, залишається незмінною значна частина технологічних параметрів та

конструктивних елементів основні з яких показані на рис 1.

|

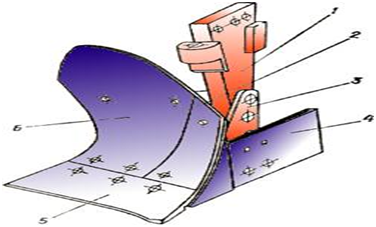

Рис. Плуг лемішний начіпний

п’ятикорпусний ПЛН-5-35: 1 – рама; 2 – передплужник ; 3 – стояк; 4 – корпус; 5

– жорстка балка; 6 – розкіс; 7 – механізм регулювання глибини обробітку; 8 –

опорне колесо; 9 – причіп для борін.

Рис. Плуги загального призначення: а – начіпний

ПЛН-5-35; б – напівначіпний ПЛП-6-35; в – причіпний П-5- 35 МГА; 1 –

передплужник; 2 – корпус; 3 – косинець; 4 – причіп для борін; 5 – основна

балка; 6 – кронштейн кріплення ножа; 7 – дисковий ніж; 5 – опірне колесо; 9 –

навішування; 10 – подовжня балка; 11 – поперечний брус; 12 – кронштейн; 13 –

кронштейн передплужника; 14 – заднє колесо; 15 – механізм заднього колеса;16 –

гідроциліндр; 17 – довантажувач; 18 – рама; 19 і 22 – тяга; 20 і 21 – гвинтові

механізми; 23 – гряділі; 24 – польове колесо; 26 – причіп; 26 – поперечна

планка; 27 – борозенне колесо.

Якість роботи та продуктивність агрегату під час оранки в основному залежать

від стану робочих органів плугів (Леміш, польова

дошка, передплужник і ніж}. Вони повинні

забезпечувати перевертаний пласта, приорювання добрив ї рослинних решток,

рівномірну глибину дранки та рівну поверхню зораного поля без великих глиб і

зи-соких гребенів. Робочі органи не повинні залш£ати та забиватися ррслинними

рештками»

У процесі роботи плуга робочі органи

інтенсивно спрацьовуються, внаслідок чого якість його роботи значно

погіршується. Найінтенсивніше спрацьовуються лемеші, їх різальна кромка, що

призводить до значного збільшення тягового опору та перевитрати палива. Так,

збільшення товщини різальної кромки лемеша до % мм Призводить до збільшений

тягового опору на 40—50% і витрати палива на 25—30%.

Крім робочих органів, у процесі роботи

плуга спрацьовуються підшипникові вузли колеса, рама, підіймальні механізми.

Після розбирання деталі плуга

очищають, миють, де-фектують і визначають відповідний спосіб відновлення. Потім

визначають технологію ремонту вузлів і деталей згідно з конструктивними

особливостями плугів,

лемеші. У лемешів спрацьовуються лезо та

носова частоти. На піщаних грунтах інтенсивно спрацьовується п'ятка,

внаслідок чого утворюється паралельна дну борозни фаска і лезо залишається

гострим протягом всього періоду експлуатації. На таких ґрунтах лемеші

використовують до протирання їх в незагартованій носовій частині.

На глинистих ґрунтах більше спрацьовується носок і менше п'ятка, внаслідок чого

утворюється затилкова фаска шириною 5—7 Мм. Похилена під кутом 10—20° до дна

борозни. Це призводить до появи виштовхувальної сили яка виглиблює плуг,

порушення стійкості ходу плуга.

Ремонтують лемеші ковальським способом,

відтягуючи лево за рахунок запасу металу, наплавленням різальної кромки

сплавами, стійкими проти спрацювання, та приварюванням змінних лез.

Під час відтягування лемеша ковельським

способом лезо на всій його довжині нагрівають у горні на ширину 60—70 мм до

температури 900—1200°С (колір розжарюваний яскраво-червоний або оранжевий). Щоб

уникнути появи тріщин, лезо спочатку нагрівають повільно до температури

500—600°С, а потім швидкість нагрівання збільшують.

Лемеші відтягують ручним куванням на

ковадлі або пневматичному молоті з спеціальною оправкою. Під час відтягування

леміш кладуть на ковадло робочою поверхнею і частими ударами кувалди відтягують

спочатку носок, а потім 1 все лезо лемеша до нормальних розмірів. Відтягують

лемеші тільки при температурі, вищій 800°С (темно-вишневий колір), оскільки при

нижчій температурі можуть з'явитися тріщини. Відтягнуту частину лемеша

вирівнюють гладилкою. У процесі та в кінці відтягування леміш перевіряють

шаблоном.

Після відтягування лемеші заточують

з лицьового боку під кутом 25—40° на обдирно-шліфувальному верста ті. Ширина

фаски після заточування повинна становити 5—7 мм, а товщина леза — не більше 1

мм.

Стійкість проти спрацювання

відремонтованого лемеша залежить від термічної обробки, яка складається з

операцій гартування та відпускання.

Під час гартування леміш нагрівають у горні до температури 800—820°С по всій

довжині леза на 2/3 його ширини. Щоб леміш при гартуванні нагрівався рівномірно

по всій довжині леза, на сопло горна встановлюють спеціальний насадок,

виготовлений з труби однакової довжини з лемешем. Вздовж труби Свердлять отвори

для проходу повітря, кінці її закривають заглушками і заварюють.

Гартують леміш у воді, нагрітій до температури 35—40°С, або в соляному розчині

(1—2 кг кухонної солі на відро води). Щоб запобігти утворенню тріщин на лезі й

коробленню, леміш занурюють у воду тильним боком вниз. Для уникнення появи

тріщин на ділянці переходу від прямої частини леза до носка перехідну частину

спочатку охолоджують мокрою ганчіркою, а потім гартують весь леміш. Через 4-—5

с після того, як під чає гартування лезо почорніє, леміш виймають із розчину і

кладуть на землю тильним боком вниз, щоб він повністю охолонув на повітрі.

Для зменшення крихкості леза

загартованого лемеша його відпускають. Для цього леміш нагрівають до

температури 330—350°С І охолоджують на повітрі.

Твердість робочої зони лемеша після гартування перевіряють напилком. Напилок

повинен ковзати по лезу, не знімаючи стружки.

Сплав сормайту наплавляють на

нагріту частину леза рівним шаром заданої товщини без місцевих заглиблень. При

наплавленні полум'я пальника повинно бути відновлювальним (з надлишком

ацетилену). Довжина полум'я пальника повинна бути в 4—6 азів більшою за його

ядро. Пальник тримають під кутом 60º до площини лемеша та наплавляють лівим

швом, тобто справа наліво. Щоб запобігти перегорянню металу, полум'я пальника

не задержують на різальній кромці леза, а зосереджують основний нагрів на

товстій частині. Лезо наплавляють одночасно по всій ширині,

Для одержання рівномірної товщини шару сормайту

рекомендують пальник і дротик переміщати в напрямку назустріч один одному.

Після закінчення наплавлення однієї ділянки переходять до іншої, додержуючись

послідовності операцій. На польовий бік носка лемеша шар сормайту наносять в

останню чергу.

Наплавлений леміш вирівнюють і заточують на обдирно-шліфувальному верстаті.

Заточують леміш з лицьового боку на кут 25—35° до одержання фаски на

прямолінійній частині шириною 4—7 мм, на носку —7— 12 мм.

2.Визначення стану й усунення

несправностей дисків

Дискові

борони і лущильники. Робочими органами дискових борін і дискових лущильників є

сферичні і плоскі диски. По периметру диски загострені. Вони можуть бути

суцільні і вирізні. Суцільні сферичні диски встановляють на дискових плугах,

дискових лущильниках, на польових і легких садових боронах, а вирізні - на

важких польових, садових, болотних боронах. На важких польових, садових,

болотних боронах використовують суцільні, з вирізами або їх комбінації

діаметром 610, 660, 710, 760 мм. 19 В дискових боронах і дискових лущильниках

диски збирають в батареї, які встановляють на рамі під кутом до напрямку руху агрегату

( кут атаки) в один (дискові лущильники) , або в два (дискові борони) ряди. В

дискових плугах робочими органами є сферичні суцільні диски діаметром понад

700мм. Ці диски встановлені під кутом до напрямку руху агрегату (кут атаки) на

стояках, які кріпляться до рами плуга. Знаряддя з дисковими робочими органами

по способу агрегатування можуть бути причіпні та начіпні.

Рисунок 2.6 - Типи дисків і схеми

з’єднання дискових батарей: а - сферичний; б - сферичний з вирізами; в -

плоский; г - плоскі зірчасті; д, е, є, ж - схема з’єднання батарей. Дискові

лущильники ЛДГ-10, ЛДГ-15. (рис. 2.7) проводять лущення стерні на глибину 4- 10

см, розпушення ґрунту, розрізання скиб після оранки тощо. Лущильник ЛДГ-10

складається з чотирьох лівих, чотирьох правих робочих секцій (батарей), лівого

і правого брусів секцій, кареток, рами з причіпним пристроєм, двох опорних

коліс, розсувних тяг гідроциліндрів і маслопроводів. Ліві та праві робочі

секції за будовою однакові. Відрізняються вони тільки тим, в який бік повернута

сферична поверхня диска. Робоча секція складається з дев’яти сферичних дисків

діаметром 450 мм, рамки, двох штанг з пружинами, осі, підшипників та скребків.

Диск має загострену різальну кромку. Права робоча секція, яка розміщена по

центру лущильника, має подовжену раму з метою перекриття стику лівих та правих

секцій. Коретки мають самоустановні колеса й поздовжній брус. Лівий і правий

бруси подібні. Кожний з них складається із труби, до якої приварені кронштейни

для приєднання секції .

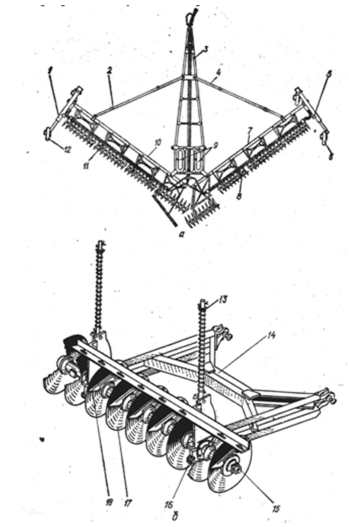

Рисунок 2.7 - Лущильник дисковий

ЛДГ-10А: а - загальний вигляд; б - права робоча секція; 1 - ліва каретка; 2 і 4

- тяги розсувні; 3 - причіпний пристрій; 5 - права каретка; 6 і 12 - опорні

колеса кареток; 7 і 10 - правий і лівий бруси секцій; 8 - права робоча секція; 9

- опорні колеса рами; 11 - ліва робоча секція; 13 - штанга з пружиною; 14 -

рамка; 15 - вісь батареї; 16 - підшипник; 17 - диск; 18 - скребок. Розсувні

телескопічні тяги однакові за будовою. Розсувна тяга (рис. 2.8) складається з

нижнього та верхнього кутників, які з’єднані між собою штирем. Розсувні тяги

дають можливість встановлювати диски під кутом (кут атаки) 35, 30, 20, 15° до

напрямку руху. Якщо кут атаки дисків 35 і 30°,то він працює як лущильник, а при

20 і 15° - як дискова борона.

Борона дискова важка БДВ-7 (рис.

2.11) складається з центральної і двох бокових секцій, які з’єднані між собою

шарнірно, що дозволяє копіювати рельєф поля.

Рисунок 2.11 - Борона дискова важка

БДВ-7: 1 - бокова ліва рама; 2 - ліві передні батареї; 3 - середня рама; 4 і 10

- гідравлічні циліндри; 5 - причіпний пристрій; 6 і 8 - праві передні і задні

батареї дисків; 7 - бокова права рама; 11 - колінчата вісь; 12 - гідроциліндр;

13 і 14 - ліві задні батареї дисків. 23 До центральної секції кріпляться дві

передні і дві задні батареї. На батареях встановлені вирізні сферичні диски

діаметром 660 мм, по вісім дисків на кожній, на лівій середній батареї заднього

ряду - дев’ять дисків. Між дисками встановлені проміжні шпульки і два

підшипникових вузли. В місцях установки підшипникових вузлів диски упираються в

упори. Батареї кріпляться до рами за допомогою двох кронштейнів. Рама

центральної секції спирається на два пневматичні колеса. У центральній задній

секції встановлений гребенеріз, який руйнує гребінь із ґрунту, що утворюється

між батареями. Рівномірність заглиблення передній і задніх дисків забезпечують

шляхом зміни висоти причіпної дошки. Регулювання глибини обробки проводиться

зміною кута атаки (12, 15, 18°) таким чином: відпустити гайки кріплення батарей

до рами; переставити штирі фіксації батарей у відповідний отвір на рамі;

затягнути гайки кріплення батареї і гайки фіксації кронштейна стійок батареї

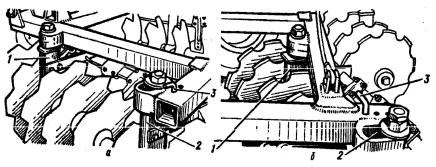

Рисунок 2.12 - Пристрій для

регулювання кута атаки батарей дискової борони БДВ-7: а - передньої батареї; б

- задньої батареї; 1 - нерухомий кронштейн; 2 - рухомий кронштейн; 3 - упорний

штир. При агрегатуванні борони БДВ-7 з тракторами Т-150, Т-150К, їх начіпний

пристрій налагоджують по триточковій схемі. Довжина розкосів має бути

однаковою, у трактора К-701А - рівна 865 мм.

Затуплені ножі заточують на токарному верстаті за допомогою

супортно-шліфувального пристрою або різцем з пластинкою твердого сплаву. Ніж затискують у патроні верстата за вісь, а з другого боку притискують

центром задньої бабки через спеціальний диск-накладку. Заточують ніж з обох

боків під кутом 20°, товщина леза після заточки 0,3—0,5 мм.

Осьовий люфт ножа допускається не більше 2 мм, а радіальне биття —б мм. Консоль

повинна вільно повертатися на стойку.

Затуплені леза дисків дискових борін

і лущильників із сталі 70Г і двошарові заточують з випуклого боку відповідно

під кутом 37±2°. Товщина заточеного леза повинна бути в межах 0,1—0,5 мм. Леза

дисків заточують на спеціальному заточувальному верстаті або на токарному

верстаті з спеціальним пристроєм.

Це оправка, один кінець якої затискується в патроні, а другий підтримується

центром задньої бабки. На оправку встановлюють на шпонці планшайбу, яка служить

опорою диска. На квадратний хвостовик оправки встановлюють диск лущильника і

притискують до планшайби гайкою з шайбою. Заточують диск на токарному верстаті

різцем з пластинкою твердого сплаву ТІ5К6. Квадратний отвір у дисках внаслідок

спрацювання округляється, біля нього появляються тріщини. Відновлюють отвір

диска електрозварюванням. Для цього до сферичного диска приварюють стальну

шайбу товщиною 4 мм з отвором нормального розміру. Щоб запобігти відпусканню

леза диска під час зварювання, його обкладають мокрим азбестом або розчином

глини.

3. Технічні

вимоги до відремонтованих ґрунтообробних машин

Технічні вимоги до відремонтованих

Плугів. Якість роботи плуга залежить від правильного складання його вузлів.

У складеному корпусі плуга зазор між полицею та стовбою у середній частині може

бути не більше як З мм, а в місці прилягання лемеша до полиці — не більше 1 мм.

Полиця не повинна виступати над лемешем, а виступання лемеша над полицею не

може бути більшим 1 мм.

Головки болтів кріплення полиці,

лемеша і польової дошки повинні бути врівень з робочими поверхнями деталей.

Допускається утопання головок до 1 мм.

Польовий обріз полиці та лемеша

повинен знаходитися у вертикальній площині. Відхилення верхньої точки полиці

від вертикальної площини вбік допускається не більше 10 мм.

Польова дошка повинна щільно

прилягати до стовби. Зазор у вертикальному стику допускається не більше 4 мм, а

в горизонтальному —2 мм.

У складеному передплужнику просвіт між п'яткою лемеша і контрольною плитою може

бути не більше 8 мм.

Стояк передплужника необхідно

надійно кріпити до рами. Отвори в стояку повинні забезпечувати виставлення його

на висоту 100, 120, 150 і 170 мм від опорної площини корпуса.

Виступ лемеша за полицю в бік поля

допускається не більше 3 мм; виступ полиці за леміш не допускається. Виступ

полиці за леміш в бік борозни допускається не більше 7 мм, виступ лемеша за

полицю — не більше 5мм.

По висоті передплужник встановлюють так, щоб незалежно від глибини оранки він

підрізав пласт ґрунту на глибину 80—100 мм.

Лезо лемеша встановлюють паралельно

горизонтальній площині. Носок лемеша передплужника повинен розміщатися на лінії

польового обрізу основного лемеша. Відхилення носка лемеша в бік поля

допускається не більше 15 мм. П'ятка лемеша може бути вище носка не більше як

на 10 мм.

Дисковий ніж встановлюють спереду

останнього корпуса так, щоб вісь ножа проходила над носком лемеша

передплужника. Нижня точка леза дискового ножа повинна бути нижче носка лемеша

передплужника на 25— ЗО мм, а площина диска винесена в бік поля на 10—25 мм від

польового обрізу передплужника.

Дисковий ніж повинен вільно, без

заїдань обертатись разом з консоллю на стояку і знаходитись в вертикальній

площині, відхилення допускається не більше 3 мм.

Після ремонту плуг перевіряють на

контрольному майданчику розміром 6500х3500 мм з нанесеною сіткою взаємно

перпендикулярних ліній. Перекриття корпусів повинно становити 10—15 мм, а

відстань між носками лемешів —800 мм.

Носки та п'ятки лемешів потрібно

встановлювати до одній прямій лінії. Відхилення допускається не більше 1

Польові обрізи полиць і лемешів

повинні бути паралельними, з відхиленням не більше 10 мм.

Відстань між носками лемешів

основного корпуса та передплужника по горизонталі повинна становити 200— 300 мм

і бути для всіх корпусів однаковою. Правильність встановлення передплужника

перевіряють за допомогою кутника. Леза лемешів передплужників повинні

знаходитися в одній площині і бути горизонтальними.

Леза трапецієподібного лемеша та

задній кінець польової дошки повинні лежати в одній площині. Зазор між п'яткою

лемеша або заднім кінцем польової дошки і опорною площиною корпуса допускається

не більше 10 мм. Для долотоподібних лемешів необхідно, щоб носки їх торкалися

контрольного майданчика, а п'ятки та задні кінці польових дощок знаходилися на

відстані 10±5 мм від його площини.

Колеса повинні бути встановлені

вертикально в площині руху плуга, похил коліс допускається до 3° (борозенного—

в бік борозни, а польового—в бік поля).

Відстань між внутрішньою кромкою борозенноґо колеса і п'яткою лемеша першого

корпуса повинна становити 50±5 мм.

Польовий обріз заднього колеса та

носок лемеша останнього корпуса повинні бути на одній лінії. Допускається

зміщення заднього колеса в бік полй не більше 5 мм.

Тягу механізму заднього колеса

регулюють так, щоб у робочому положенні плуга вона була вільною, а в

транспортному забезпечувала просвіт між лезом лемеша останнього корпуса і

опорною площиною ній менше 170

Відремонтовані Дискові знаряддя

повинні відповідач таким технічним вимогам. Диски відремонтованих секцій

повинні торкатися контрольного майданчика. Просвіт між окремими дисками та

опорною поверхнею майданчика не повинен перевищувати 3 мм. Диски необхідно

щільно затискати шпульками. Люфт дисків вздовж не допускається. Диски кожної

батареї повинні бути паралельні між собою. Непаралельність дисків допускається

по вертикалі — до 5 мм, горизонталі - до 10 мм.

Допустиме відхилення відстані між дисками може бути не більше ±8 мм.

Всі гайки треба затягнути до відказу

ї встановити пружинні шайби, шплінти та замки.

Під час складання борін зуби

квадратного перерізу ставлять робочим ребром, а прямокутного — вузькою гранню

за напрямком руху борони.

Кривизна зубів на їх довжині не

повинна перевищувати 3 мм, а їх відхилення від вертикального положення— ±5 мм.

Під час перевірки кінці всіх зубів повинні дотикатися контрольного майданчика.

Просвіт між кінцями окремих зубів і опорною поверхнею майданчика допускається

не більше 10 мм. Гайки кріплення зубів повинні бути затягнуті до відказу.

Хитання зубів не допускається.

Технічні вимоги до відремонтованих

культиваторів. Деталі рами повинні бути без перекосів і скручень. Різниця в

довжині діагоналей рами допускається не більше 10 мм. Відстань між площиною

рами і контрольним майданчиком, заміряна в кількох точках, не допускається

більшою як 8 мм.

Кронштейни кріплення гряділів

приварюють перпендикулярно до переднього бруса рами; допускається їх зміщення

на брусі не більше 1,5 мм.

Кріпити деталі сниці до рами культиватора необхідно надійно. Скоба і причіп

(косинець причепа) повинні знаходитися в одній вертикальній площині,

відхилення, заміряне по нижньому кінцю причепа, не повинно перебільшувати 5 мм.

Брус культиватора типу КРН не повинен мати прогину випуклістю за його ходом.

При підтягуванні шпрен гелів допускається зворотний прогин (в сторону

шпренгелів) до 10 мм.

Перекіс гряділів у вертикальній і горизонтальній площинах не допускається.

Секції робочих органів повинні вільно.

Планки рамки секцій тримачів мають бути прямолінійними, скручування гряділів не

допускається. Відхилення задніх кінців тримачів у горизонтальній площині за

рахунок шарнірних з'єднань допускається до 30 мм.

Копіювальне колесо секції повинно вільна обертатися в площині симетрії секції,

перекіс може бути до 3°,

Стояк повинен мати форму і розміри, які відповідають шаблону, відхилення

допускається не більше 3 мм.

Стояк лапи необхідно надійно кріпити в кронштейнах тримачів. Відхилення стояка

від вертикального положення може становити ±3 мм.

При перевірці лап на плиті зазор між краєм леза і плиток) не повинен

перевищувати 3 мм, а на носку — 1 мм.

Потайні головки болтів кріплення стрілчастих лап до стояків і заклепок

кріплення однобічних лан повинні бути врівень з робочою поверхнею лап. Утопання

головок болтів допускається не більше І мм, а головок заклепок — 0,5 мм.

Вилки підйому повинні бути перпендикулярними до квадратного вала і лежати в

одній площині, відхилення кінців вилок від середньої лінії допускається не

більше 5 мм.

Складений культиватор перевіряють на

контрольному майданчику. Особливу увагу приділяють встановленню заданої глибини

обробітку ґрунту і розміщенню робочих органів. Відстань між рядами носків лап

(по ходу культиватора) повинна бути однаковою, відхилення для розпушувальних

лап допускається від +30 до —20 мм, для стрілчастих — від +30 до -—10 мм.

Різниця у відстані між носками лап в кожному ряду допускається для

розпушувальних лап не більше 15 мм, для стрілчастих — не більше 10 мм.

Грядільна система і механізм підйому

повинні забезпечувати опускання робочих органів нижче опорної площини колеса

культиватора на величину, передбачену конструкцією. Відхилення може бути не

більше ±10 мм.

|

|

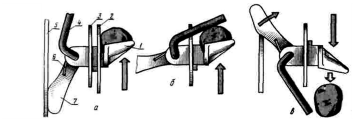

Рисунок1 – Заточування робочих

органів ґрунтообробних машин

|

|

Рисунок 2 – Зони наплавлення леміша

Рисунок 3 – Шаблони для контролю

форми леза лемеша: а - відтягнутого; б — наплавленого

Складання є

кінцевою стадією у виробничому процесі. Якість складальних робіт впливає на експлуатаційні

характеристики машин, на їх надійність і довговічність. Об'єм складальних робіт

значний, для них характерна велика трудомісткість. Для окремих машин вона досягає 40-60% від їх загальної трудомісткості. Час на складальні роботи порівняно з часом на механічну обробку для різних типів виробництв різний.

Для одиничного і дрібносерійиого виробництва - 40-50%, середньосерійного - 30-35%,

великосерійного - 20-25%, для

масового - менше 20%.

Технологічним процесом складання

називається процес з'єднання деталей у вузли, деталей і вузлів у механізми,

деталей, вузлів і механізмів в машину. Деталі, вузли, механізми називаються складальними одиницями.

Технологічний процес складання поділяють на операції, переходи, прийоми,

встановлення і рухи.

Технічний контроль і випробування

складених виробів

Технічний контроль складальних процесів має за мету забезпечити потрібну

якість з'єднань деталей і вузлів у складеній машині і перевірити відповідність

цих з'єднань технічним умовам на прийняття. Контролюють окремі з'єднання,

вузли, механізми та цілі машини. Для цього на складальних лініях передбачено

місця виконання контрольних операцій. Обов'язково перевіряють всі відповідальні

з'єднання і вузли. Менш відповідальні перевіряють періодично. При контролі

використовують спеціальні контрольні пристрої.

Після контролю складені вузли, механізми та машини регулюють і

випробовують. Регулювання передбачає встановлення відповідної взаємодії частин, погодженість

роботи окремих механізмів. Відрегульовані вузли, механізми і машини піддають

випробуванню з метою перевірки якості їх роботи.

Випробування поділяють на дві стадії: механічне випробування (обкатування)

і випробування під навантаженням або теплове (для теплових машин).

Випробування механічне проводять з метою перевірки правильності взаємодії

частин і припрацювання тих поверхонь деталей, що труться, за допомогою

спеціальних пристроїв, випробувальних стендів. Випробування проводять доти,

доки не переконаються, що всі частини механізму або машини працюють належним

чином. Після такого випробування механізми і машини випробовують під

навантаженням.

Випробування під навантаженням проводять відповідно до технічних умов. Якщо

випробовують верстат,

то при випробуванні проводять роботу в тих умовах і режимі, що відповідають експлуатаційним. Випробування проводять на повну

потужність протягом встановленого технічними умовами часу. Якщо машина є

двигуном - тепловим, водяним або електричним, то випробування

проводять із застосуванням відповідного виду енергії. При випробуванні

поступово збільшують число обертів і відповідне навантаження.

Записи випробувань здійснюють у журналі випробувань і на їх основі роблять

висновки про якість машини (механізму). Якщо виявлено дефекти, вони усуваються

або безпосередньо на стенді, або в дефектному відділі. Після усунення дефектів

машина йде на повторне випробування.

регулювання— це окрема машина, апарат, пристрій, технологічний процес або

сукупність технічних засобів (машин, апаратів, пристроїв), які виконують

технологічний процес, але при

цьому потребують спеціально організованих впливів ззовні для досягнення

поставленої мети керування.

4.Правила безпеки. Правила

користування приладами та інструментами

1. До роботи допускаються

студенти, які знають правила техніки безпеки.

2. Робота повинна

виконуватись під керівництвом і в присутності майстра виробничого навчання.

3. Роботу виконувати

справним інструментом і в добре підігнаному одязі.

4. Змащувати агрегати,

підтягувати кріплення, проводити регулювальні роботи тільки після зупинки

агрегату

Запитання:

1. Які види ґрунтообробних машин ви знайте?

2. Для чого призначений

плуг?

3.Для

чого призначені лемеша плуга?

4. Як відремонтувати лемеша?

5. Для чого призначені

культиватори?

6.Для чого призначені

диски у ґрунтообробних машин?

Домашнє завдання: вивчити конспект.

Рисунок 2.16 - Котки: а – кільчасто-шпоровий; б –

кільчасто-зубчастий; в – борінчастий; г – гладенький (водоналивний); д, е –

пруткові; є – клинчастий; 1 і 3 – осі; 2 і 6 – диски; 4 і 5 – ящики дія

баласту.

Рисунок -

Агрегат комбінований швидкісний АКШ-3,6А: 1 - культиватор-плоскоріз; 2 -

подрібнювач дисковий; 3 - борона гнучка.

Борона

дискова ПД-3,6 (подрібнювач дисковий) складається з двох рам та дискових

секцій. Рама борони - просторова жорстка конструкція виконана з труб

квадратного перетину. Секція дискова виконана на основі виляючих дисків

зірочко-подібного типу. Борона гнучка БГ-13 складається з центрального бруса,

гумового колеса, двох гнучких шлейфів, лебідки натягування шлейфів. Центральний

брус - жорсткої конструкції для навішування елементів гнучкої борони. Гумове

колесо - флюгерного типу з пневмошиною, протектор якої сприяє самоочищенню.

Гнучкий шлейф виконаний на основі ланцюгових ланок дооснащених пальцями, з

забезпеченням обертання в підшипниках, що сприяє розпушенню, вирівнюванню та

плануванню поверхні поля. 38 Лебідка натягування шлейфів - механічного типу з

фіксацією положення, забезпечує можливість якісної роботи гнучких шлейфів.

Агрегат АКШ-3,6А може бути обладнаний трубопроводом і використовуватися

одночасно для обробітку ґрунту і внесення вапняку та мінеральної води. Глибина

обробітку – 5…20 см. Агрегатується машина АКШ-3,6 з тракторами класу 3, а

АКШ-5,6А - з тракторами класу 5.

4.3.2.

Машини для внесення органічних добрив.

Кузовний розкидач РОУ-6 (рис. 4.1) призначено для внесення твердих органічних

добрив. Працює такий агрегат у парі з тракторами типу «Білорусь».

Рисунок

4.1 - Пристрій РОУ-6: 1 - ланцюгово-скребковий транспортер; 2 - подрібнювальний

барабан; 3 - розкидальний барабан; 4 - захисний кожух; 5 - надставний борт

кузова; 6 - натяжний пристрій; 7 - шатун; 8 - коромисло; 9 - храпове колесо; 10

- опорний підшипник; 11 - ведучий вал; 12 - зірочка; 13 - ланцюг; 14 - скребок;

15 - корпус кривошипа; 16 - диск кривошипа; 17 - ведуча собачка; 18 - запобіжна

собачка. Будова агрегату РОУ-6. Агрегат змонтовано на рамі та встановлено на

чотири колеса (рис. 4.2). Обладнаний кузовом. Для агрегатування з трактором, в

передній частині розкидача змонтовано причіпний пристрій. На дні кузова

встановлено ланцюгово-скребковий транспортер 1. Для подрібнення і розкидання

добрив у задній частині машини встановлено розкидальний 3 та подрібнювальний 2

барабани. У кузові укріплено шнекову стрічку з переривчастим зубчастим

профілем, вона кріпиться до подрібнювального барабану, на розкидальний барабан

закріплюють суцільну стрічку. Агрегат приводиться в дію за допомогою ВВП

трактора, з яким агрегатується. Сам транспортер складається зі зварних ланцюгів

13 і скребків 14. Ланцюги з’єднані та працюють попарно, кожна пара ланцюгів має

свій комплекс скребків, установлених на них. 41 Принцип роботи РОУ-6 такий: під

час руху агрегату приводиться в дію ланцюгово-скребковий транспортер 1. Скребки

14 починають рухатися до задньої частини кузова, відповідно частково загрібаючи

добрива, що є в кузові. Добриво, що рухається планчатими скребками, потрапляє

на подрібнювальний барабан 2. Подрібнювальний барабан під впливом обертального

руху, що передається йому від ВВП трактора, відриває частинки добрив, подрібнює

і передає на розкидальний барабан 13, де розташовані на валу розкидача, що так

само обертаються від вала відбору потужності, розкидають добриво по полю.

Машина

для внесення рідких добрив органічних добрив МЖТ-10 (рис. 4.3) призначений для

внесення до ґрунту рідких органічних добрив; агрегатується така машина з

тракторами Т-150К, К-700. Робочі органи приводяться в рух від ВВП трактора.

Будова МЖТ-10. Ця машина складається з рами, змонтованої на два пневматичних

колеса. На неї встановлено цистерну, що обладнана заправною штангою і вакуумною

системою. Вакуумна система складається з ротаційного насосу, системи

трубопроводів і запобіжного пристрою. Робота цистерни, а саме її спорожнювання

та перемішування в ній добрив здійснюються шляхом роботи відцентрового насосу,

якому надає рух ВВП трактора, з яким агрегатується агрегат.

Рисунок

4.3 - Машина для внесення рідких добрив МЖТ-10: а - загальний вигляд; б -

перемикаючий розливний пристрій; в - схема заправки; г - схема перемішування; д

- схема розливання добрив: 1 - рівнемір; 2 - люк; 3 - вакуумметр; 4 -

запобіжний рідинний клапан; 5 - запобіжний вакуумний клапан; 6 - штанга; 7 -

заправний рукав; 8 - цистерна; 9 - перемикаючий пристрій; 10 - розливний

пристрій; 11 - напірний трубопровід; 12 - ходові колеса; 13 - вакуумна

установка; 14 - відцентровий насос; 15, 22 - заслінки; 16 - важіль; 17 -

гідроциліндр; 18 - тяга; 19, 23 - патрубки; 20 - змінна засувка; 21 -

розподільний щиток. Під час руху трактора від вала відбору потужності набуває

руху відцентровий насос, який лопатами захоплює рідке органічне добриво і

спрямовує їх по напірному трубопроводу до виходу з насадкою, де відбувається

подрібнення гною на дрібні краплі та розбризкування добрив по поверхні поля.

Технологічні регулювання. 1. Норма внесення добрив - установкою засувок 9 з різним

діаметром в них отворів (60, 90, 110 мм), або роботою без заслінки - чим більше

отвір в засувці, тим більше норма внесення і навпаки. 2. Норма внесення добрив

- зміною швидкості МТА - чим більше швидкість МТА, тим менше норма внесення і

навпаки. 3. Ширина захвату заслінкою - чим ближче заслінка до сопла, тим більше

ширина захвату і менше розмір крапель.

Розкидач

мінеральних добрив МВУ-0,5А (рис. 4.7) призначена для розсіювання по поверхні

ґрунту мінеральних добрив на полях і в плодоносних садах, а також для розкидної

сівби насіння трав (сидератів). Машину навішують на трактори Т-25А, ЮМЗ-6КЛ,

МТЗ-80, МТЗ-82 і Т-40. Розкидач складається з бункера 1 місткістю 410 дм3 ,

дозувального пристрою, двох розкидальних дисків, механізму приводу (карданного

вала 4 та редукторів 5 і 6) і вітрозахисного пристрою.

Рисунок

4.7 - Схема начіпного розкидача мінеральних добрив МВУ-0,5А: 1 - бункер; 2 -

регулятор висіву; 3 - поворотний клапан; 4 - карданний вал; 5 і 6 - редуктори;

7 - розкидальний диск; 8 - висівна планка; 9 – ворушилка. 46 Дозувальний

пристрій має два поворотних клапани 3, за допомогою яких змінюють висоту

висівної щілини, і висівну планку 8 зигзагоподібної форми, шарнірно закріпленої

на підвісках. При коливальному русі планка переміщується між дном бункера і клапанами

3, виштовхуючи активними вирізами з передньої і задньої щілин добрива. Для

безперервного опускання добрив у бункері змонтовано коливальні ворушилки 9.

Добрива по лотоках надходять на диски 7, які обертаються в різні боки (n =

625…805 об/хв), і розкидають добрива з шириною захвату до 12 м. У вітряну

погоду до розкидача прикріплюють вітрозахисний пристрій, виготовлений з

брезенту. Ширина захвату при цьому становить 6 м. Висіванням добрив (40…2000

кг/га) регулюють, змінюючи висоту висівних щілин і амплітуду коливань висівної

планки. Норма висіву насіння трав 8…150 кг/га. Робоча швидкість машини близько

10 км/год, маса 300 кг, продуктивність до 10 га/год. Аналогічними за будовою і

принципом роботи є машини МВУ-100, МВУ900 та РДН-0,5. Закордонним аналогом

розкидача добрив МВУ-0,5 є розкидачі мінеральних добрив ZA-F фірми «Amazone».

Розкидачі центробіжні, призначені для невеликих і середніх

сільськогосподарських підприємств. Дводисковий розподільний пристрій і

спеціальна лійкоподібна форма кузова гарантують рівномірний розподіл добрив,

точне регулювання норми внесення добрив за робочої ширини захвату 9…15 м.

Траєкторія руху частинок добрив змінюється переміщенням лопаток дисків уручну

без використання інструментів. Закордонним аналогом розкидачів мінеральних

добрив МВУ-5, МВУ-6, МВУ-8, МВУ-12, МВУ-16, РУМ-5-03 є розкидачі ZG-B фірми

«Amazone». Конструктивні особливості. Дводисковий розподільний пристрій з

шириною захвату 10…24 м і спеціальні шнеки з робочою шириною на 6, 9 і 12 м.

Перемикання напрямку руху поздовжньої стрічки для роботи з одним або двома

розподільними органами. Під час роботи поздовжня стрічка центрується. Машини

призначені для внесення зернистих, кристалізованих та порошкоподібних добрив на

великих площах. Вантажність кузова 5…16 т. Дводисковий розподільний пристрій з

шириною захвату 10…24 м. Спеціальні розподільні шнеки з робочою шириною 6, 9 і

12 м. Перемикаючи напрямок руху поздовжньої стрічки, можна працювати з тим або

іншим розподільним органом. Під час роботи поздовжня стрічка центрується. Це

забезпечує довговічність і надійність стрічки.

Зернові

сівалки. Посівні машини призначені для висівання насіння сільськогосподарських

рослин окремо або одночасно з внесенням мінеральних добрив. До зернових сівалок

відносять зерно-тукові, зерно-трав’яні, льонові, рисові, соєві та ін.

Зерно-тукові сівалки СЗ-3,6 призначені для сівби насіння зернових,

зернобобових, круп’яних та інших культур з одночасним внесенням у рядки

гранульованих мінеральних добрив. До робочих органів сіялки (рис. 1.1), відносяться

висівний апарат 10 бункер 1 для насіння і добрив, туковисіваючий апарат 2,

насіннєпроводи 3, сошники 6 и загортачі 7. Збірними одиницями і механізмами

являються рама 9 зі зчіпкою 12, опорно-приводні колеса, механізми піднімання и

установки глибини ходу сошників и механізми 8 передачі руху від опорного колеса

до валу висіваючи апаратів. Для прямолінійного руху агрегату и посіву зерна без

огріхів сіялка оснащена спеціальними пристроями – маркерами. 49 Технологічний

процес роботи. Насіння і мінеральні добрива, що засипані у відповідні

відділення зернотукового бункер 1 самопливом надходять до висівних апаратів.

Під час руху сівалки від опорно-привідних коліс за допомогою механізму передач

приводяться в обертовий рух насіннєвисівні 10 і туковисівні 2 апарати. Котушки

насіннєвисівних апаратів жолобками захоплюють порції насіння і подають їх у

насіннєпроводи 8. Із тукового відділення ящика добрива штифтовими котушками

туковисівних апаратів 2 подаються на лотоки, по яких вони також потрапляють у

насіннєпроводи. Потім насіння разом із мінеральними добривами надходить у

розтруби сошників і по їхніх напрямних пластинах спрямовуються на дно борозни,

що утворюється дисками сошників. Насіння і добрива в борознах спочатку

присипаються ґрунтом внаслідок самоосипання стінок борозни, а потім

загортаються за допомогою загортачів 7. Робоча ширина захвату сівалки 3,6 м,

тяговий опір 3,5 кН, глибина ходу сошників 4...8 см, місткість зернового

відділення ящика 453 дм3 , а тукового — 212 дм3 . Робоча швидкість до 12

км/год.

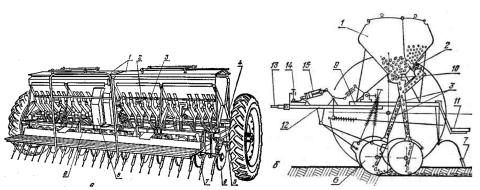

Рисунок

5.1 - Сівалка СЗ-3,6: а – загальний вид; б – технологічна схема роботи; 1 –

зернотуковий ящик; 2 – туковисівний апарат; 3 – насіннєпровід; 4 – вал підйому

сошників; 5 – вал контрприводу; 6 – сошник;7 – загортач; 8 – передавальний

механізм; 9 – рама; 10 – висіваючий апарат для зерна; 11 – підніжна дошка; 12 –

сниця; 13 – причіп; 14 – регулятор заглиблення; 15 – гідроциліндр. Основні

регулювання зернової сівалки СЗ-3,6. На задану ширину міжрядь сошники

встановлюють на попередньо розміченій спеціальній дошці. При парній кількості

сошників міжряддя буде посередині сівалки, а при непарній сошник встановлюють

посередині сівалки і в обидва боки від нього розміщують інші сошники,

переміщуючи на брусі повідці сошників і вилки штанг на квадратних валах піднімання.

Вивільнені висівні апарати перекривають спеціальними заслінками. Глибину ходу

всіх сошників встановлюють гвинтом регулятора глибини, розташованого на

середній сниці сівалки. Максимального заглиблення сошників досягають при

повністю вкрученому гвинті. Глибину переставляючи 50 фіксатори пружин в отворах

штанг. Нижні отвори в штанга служать для встановлення фіксаторів при незначній

глибині сівби насіння. Перед регулюванням глибини ходу сошників їх встановлюють

так, щоб транспортний просвіт становив 190 мм і всі сошники знаходились на

одному рівні. Глибину ходу загортачів регулюють перестановкою штиря 1 (рис.

5.2) в отворах штанги 2 з відповідною перестановкою ковпачка 3. Найбільша

глибина ходу загортачів буде при встановленні штиря 1 у перші отвори штанги з

боку вала піднімання сошників при максимально стиснутій ковпачком пружині 4.

Рисунок

5.2 - Регулювання глибини ходу загортачів: 1 – штир; 2 – штанга; 3 – ковпачок;

4 – пружина. Рівномірність висіву насіння кожним апаратом встановлюють,

зсуваючи корпус апарата відносно котушки. У правильно встановленому висівному

апараті при повністю висунутих котушках із корпусів (регулятор норми висіву

переведений на нульову поділку циферблата) торці котушок повинні знаходитись в

одній площині з внутрішньою поверхнею розеток. Норму висіву насіння орієнтовно

встановлюють шляхом підбирання необхідної довжини робочої частини котушки і

передаточного відношення механізму передач. У межах одного передаточного числа

норму висіву добрив регулюють заслінками туковисівних апаратів, змінюючи розмір

вихідних вікон. Фактичну норму висіву добрив перевіряють пробним висівом,

аналогічно зерновим апаратам. Сівалка зернотукоа стерньова СЗС-6 (рис. 5.3)

застосовується для рядкової сівби зернових, дрібно- і середньонасіннєвих

зернобобових культур по стерньових фонах одночасно з передпосівною

культивацією, внесенням гранульованих мінеральних добрив і коткуванням ґрунту в

рядках. Це сівалка секційна модульна. Ширина захвату одного модуля 2 м. Кожен

модуль має зернотуковий ящик 6, насіннєвисівні 7 та туковисівні апарати, лапові

сошники 13, клиноподібні металеві котки 12, переднє самовстановлюване 1 і заднє

опорне колеса, раму 3, механізм передачі і причіпний пристрій 2. Сошники 13

встановлено у три ряди. Кожен сошник закріплений шарнірно до рами і утримується

двома амортизаційними пружинами 14, які сприяють самоочищенню сошників і, крім

того, є запобіжними. Ширина міжрядь у модулі 22,8 см. Від котків 12 рух

передається ланцюговою передачею на висівні апарати. Котки ущільнюють ґрунт

після проходження сошників і формують борозни в рядках. Глибину ходу сошників

регулюють упором на штоці гідроциліндра і довжиною тяги механізму підйому.

51 Рисунок 5.3 - Схема модуля зернотукової

стерньової сівалки СЗС-6: 1 – опірне колесо; 2 – причіпний пристрій; 3 – рама;

4 і 5 – тяги; 6 – зернотуковий ящик; 7 – насінневисівннн апарат; 8 –

насіннєпровід; 9 – гідроциліндр; 10 – регулювальна гайка; 11 – підніжна дошка;

12 – котки; 13 – сошник; 14 – пружина сошника. Робоча ширина захвату сівалок

СЗС-6 і СЗС-12 становить відповідно 6,15 і 12,3 м. Робоча швидкість до 10

км/год.

Садильні

машини використовують для садіння бульб або розсади сільськогосподарських

культур окремо або одночасно з внесенням мінеральних чи органічних добрив.

Картоплесаджалка КСМ-4 призначена для безгребеневого та гребеневого рядкового

садіння неяророщених бульб картоплі з міжряддям 70 см з одночасним внесенням в

борозни гранульованих мінеральних добрив. Машина забезпечує садіння на 1 га

40...70 тис. бульб. Основними вузлами картоплесаджалки є рама 1 (рис. 6.1) з

причепом, ходові 10 і опорні 18 колеса, бункер 6 для бульб з живильними ковшами

4, вигортальні 3 і туковисівні 2 апарати, сошники 16, борознозагортальні робочі

органи, стабілізатор 9, розпушувачі 8, маркери, механізми передач, гідрообладнання,

електроснгналізація та передня і задня 7 завантажувальні площадки.

Рисунок

6.1 - Схема картоплесаджалки КСМ-4: 1 – рама; 2 – апарат туковисівний; 3 –

вигортальний апарат; 4 – живильний ківш; 5 – струшувач; 6 – бункер; 7 – задня

площадка; 8 – розпушувач; 9 – стабілізатор; 10 – ходове колесо; 11 – борінка;

12 – борознозагартальний диск; 13 – ворушилка; 14 – гвинтовий конвеєр; 15 –

щиток відбивача; 16 – сошник; 17 – копіювальне колесо; 18 –опірне колесо; 19 –

паралелограмний механізм сошника. При переміщенні ложечки 1 в шарі картоплі

направляюча шина відводить від ложечки палець 4 (рис. 6.2, а), і ложечка

захоплює картоплю. Після виходу ложечки з шару картоплі хвостовик 7 затискача

сходить з направляючої шини 5, і палець 4 притискує до ложечки захоплену картоплю

(рис. 6.2, б). Ложечка з картоплею опускається до сошника, шина 5 знов

відводить палець 4 від ложечки (рис. 6.2, в), і картопля падає в сошник.

Рисунок

6.2 - Робочий процес вичерпуючого апарату: а – захоплення картоплі ложечкою; б

– фіксація картоплі затискачем; в – відведення затискача та випадання картоплі;

1 – ложечка; 2 – боковина; 3 – диск вичерпуючого апарату; 4 – палець затискача;

5 – направляюча шина; 6 – пружина затискача; 7 – плоский хвостовик затискача.

Технологічний процес роботи. Бульби, засипані в бункер 6 (див. рис. 6.1), крізь

вікно самопливом і під дією струшувача 5 надходять до живильного ковша 4.

Ворушилка 13 і гвинтовий конвеєр 14 подають бульби до вигортальних апаратів.

При обертанні вигортальних апаратів бульби захвачують ложечки. Після виходу

ложечок із шару бульб живильного ковша бульба, що знаходиться в ложечці,

фіксується затискачем і переноситься в зону сошника. Тут затискач відходять від

ложечки і під дією шини-копіра бульба 64 потрапляв в сошник 16, який її вкладає

в борозенку. Перед бульбами висівається добриво туковисівним апаратом 2.

Закривається борозенка з добривом і бульбами ґрунтом за допомогою дисків 12 і

борінок 11. Ущільнення колесами шар ґрунту розпушується розпушувачами. На рамі

картоплесаджалки встановлюють робочі органи. Вона зварена з переднього,

заднього, поздовжніх і поперечних брусів. Спереду до рами прикріплений болтами

причіп і кронштейни для приєднання сошників. У робочому положенні рама

спирається задньою частиною на два ходових, а переднього – на два опорних

колеса. Ходові колеса складаються з маточини, диска з ободом і пневматичної

шини. Вони встановлені в підшипниках кочення на осі, прикріпленій добами

саджалки. Бункер картоплесаджалки – це металевий ящик з дном, похиленим в бік

живильного ковша. В дні бункера встановлені струшувачі. Передня стінка бункера

внизу має двоє вікон, які перекриваються заслінками. Задня стінка підпружинена

і при навантаженні опускається вниз, чим знижується висота завантаження. У

вихідне положення стінка повертається після зняття навантаження. Для збільшення

місткості бункера над його: верхньою частиною роблять надставку. Живильні ковші

розміщені перед передньою стінкою бункера і призначені для рівномірної і

безперебійної подачі бульб із бункера до ложечок вигортального апарата. Кожний

живильний ківш складається з днища, боковин, козирків, фартуха, ворушилок,

розподільника і гвинтового конвеєра. Ворушилки забезпечують надійне надходження

бульб із анкера в живильний ківш. Бульби в ковші розподільник розподіляє на два

потоки, які гвинтовими конвейєрами переміщаються до ложечок вигортального

апарата. Положення боковий і щитків можна регулювати. Вигортальний апарат

призначений для вигортання бульб з живильного ковша і подавання їх у сошник.

Картоплесаджалка СКС-4 має чотири, вигортальних апарати. Кожний з них

складається з диска, на якому з одного боку закріплені ложечки, а з другого

(проти кожної ложечки) – підпружинені затискачі, що своїми пальцями за

допомогою пружин притискаються до ложечок. Палець відходить від ложечки тоді,

відвідний важіль затискача набігає на шину-копір. Вигортальні апарати

змонтовані попарно на валу. Суміжні кінці валів з’єднані між собою за допомогою

з’єднувального, вала з ланцюговими муфтами. Розміщені вигортальні апарати в

живильних ковшах. На вигортальному апараті встановлюють основні або великі

ложечки. Основні застосовують для садіння бульб масою до 80 г, а великі – для

бульб з більшою масою. Приводяться в рух вигортальні апарати від веденої

зірочки на правому валу. На лівому валу встановлена зірочка для приведення в

рух туковисівних апаратів. Для приведення в рух гвинтових конвеєрів і ворушилок

на обох валах вигортальних апаратів установлені зірочки. Туковисівні апарати

картоплесаджалки дискового типу за будовою подібні до туковисівних апаратів АТД-2.

Їх бункери у верхній частині 65 квадратного перерізу попарно з'єднані між

собою, а в пояску висівного апарата є лише одне висівне вікно з напрямним

скребком. Маркери картоплесаджалки гідрофіковані і разом з рамою монтуються в

передній частині трактора. Робочі органи картоплесаджалки приводяться в рух від

ВВП трактора через систему зубчастих і ланцюгових передач до редуктора. Від

нього через ланцюгову передачу на трансмісійний вал, а від

останнього-ланцюговою передачею до вала вигортальних апаратів. На кінці

вихідного вала редуктора можна встановлювати зірочки z = 13 і z = 16, а на

трансмісійному валу ведучу зірочку z = 14, z = 16, z = 18, z = 20, z = 22.

Основні регулювання картоплесаджалки КСМ-4. Залежно від маси бульб регулюють

зазор між боковинами 2 і плоскими поверхнями ложечок 1 переміщенням боковий по

довгастих отворах. Якщо бульби масою 80 г зазор повинен бути 6...8 мм, а при

масі 80...120 г – 12...16 мм Зазор між ложечками і днищем ковша-живильника в

межах 2...7 мм в картоплесаджалки СН-4Б встановлюють зміною кількості

регулювальних прокладок під підшипниками валів садильних апаратів. Густоту

(норму) садіння регулюють зміною швидкості обертання садильних дисків,

підбираючи певні зірочки в ланцюговій передачі їх привода. При цьому

користуються номограмами для вибору режиму роботи певної марки

картоплесаджалки. Кут входження сошників в ґрунт встановлюють таким, щоб при

горизонтальному положенні рами і дотиканні носка сошника до горизонтальної

поверхні майданчика задній край нижнього обрізу сошника був піднятий над

горизонтальною поверхнею на 45...50 мм у КСМ-4 і КСМ-6. Для цього змінюють

довжину верхньої тяги підвіски сошника. Глибину ходу сошників регулюють

положенням копіювальних коліс. Регулювання загортачів полягає в зміні кута

атаки сферичних дисків (при гребеневому способі садіння) та глибини ходу

борінки (при звичайному способі садіння). Кут атаки змінюють поворотом косинок

напівосей дисків, а глибину ходу борінки – переміщенням болта в планці тяги та

натягом пружини штанги.

Короткі

теоретичні відомості. Незважаючи на велике розмаїття машин для хімічного

захисту рослин, усі вони працюють за єдиною принциповою схемою, яка передбачає

послідовне виконання операцій дозування отрутохімікату, його розпилення і

транспортування розпилених часточок на об'єкт обробки. При цьому дозувальні

пристрої мають забезпечити задану витрату (норму внесення) отрутохімікату на

одиницю оброблюваної площі або одиницю маси насіння, а розпилювальні пристрої –

рівномірно розподілити отрутохімікат по поверхні оброблюваного об'єкта.

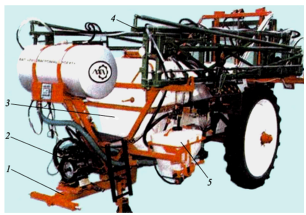

Штанговий обприскувач ОПШ-2000 (рис. 7.1) призначений для обробки об’єктів

робочими рідинами пестицидів і карбідно-аміачної селітри. На обприскувачі

встановлено мембранно-поршневий насос, що набуває дії безпосередньо від ВВП

трактора. Агрегатується штанговий обприскувач ОПШ-2000 з тракторами 1,4 і 2

класу.

Рисунок

7.1 – Обприскувач ОПШ-2000: 1 – причіпний пристрій; 2 – манометр; 3 – бак; 4 –

штанги. Частина рідини подається до гідравлічної мішалки 14, що забезпечує

перемішування робочої рідини. Окрім ручного керування подачі рідини в штанги

можна встановити дистанційне керування й комп’ютерну систему керування

технологічним процесом. Це забезпечить необхідну норму внесення отрутохімікатів

на гектар незалежно від швидкості руху. Програма видає інформацію про кількість

площі і фактично витраченої кількості рідини.

Комментариев нет:

Отправить комментарий