Тема. Періодичні технічні

огляди

1. Сутність та завдання огляду машин

Технічний

огляд -

комплекс робіт з контролю технічного стану, що здійснюється переважно з

використанням органолептичних методів і засобів вимірювальної техніки,

номенклатуру яких встановлено організаційно-методичними документами, та

випробування устатковання (повний технічний огляд) або тільки з огляду

(частковий технічний огляд), що проводяться у строк, у випадках та в обсязі,

визначених нормативно-правовими актами з охорони праці,

організаційно-методичними та експлуатаційними документами.

Технічний

огляд -

захід, який виконується ручним чи автоматичним способом з метою спостереження

за станом об'єкта.

|

На сьогоднішній день щорічні державні технічні огляди колісних транспортних засобів,

які призначені для експлуатації на вулично-дорожній мережі проводить ДАІ МВС

України, а колісних транспортних засобів, для яких пересування по дорогах

загального призначення не є основною функцією (трактори, тракторні причепи,

самохідні сільськогосподарські та інші машини) – інспекції державного

технічного нагляду обласних державних адміністрацій та Мінагрополітики

України.

Станції укомплектовані відповідним обладнанням, яке дозволяє достатньо точно

проконтролювати всі необхідні параметри машини, що впливають на життєбезпеку

людини. Сам контроль триває 15-20 хвилин, всі контрольні

параметри залишаються в пам'яті комп'ютера. Після завершення технічного

огляду, вразі відповідності транспортного засобу встановленим вимогам на

нього видається, після оплати послуг станції та відповідного збору до

місцевого бюджету, талон про проходження технічного огляду, та проводиться

відповідна відмітка в реєстраційних документах. Результати проходження

технічного огляду миттєво передаються на головний сервер держави і стають

доступними для дорожньої поліції, працівники якої в любій точці країни по

реєстраційному номеру транспортного засобу можуть визначити, кому належить

транспортний засіб і результати його періодичних технічних оглядів.

"Купити" проведення державного технічного огляду там

практично не можливо.

2.Роль

тракториста машиніста у проведені технічного огляду

|

У

виконанні нескладних операцій технічного обслуговування беруть участь

трактористи-машиністи, найпростіші

операції по очищенню, миттю, зміні масла, підтяжці кріплень виконують

трактористи-машиністи

3.Перевірка технічного стану машин за

допомогою спеціальних приладів

До перевірки

технічного стану транспортних засобів допускаються автопідприємства, які мають:

- стенд

для діагностики технічного стану гальмівних систем;

- прилад

для перевірки рульового управління;

- прилад

для перевірки сили і напрямку головного світла фар або

- спеціальний

екран;

- прилади

для перевірки токсичності та димності відпрацьованихгазів двигунів

автомобілів;

- естакади

або оглядові канави.

компресометр , свічний ключ , стетоскоп .

ванна для промивки деталей;

Стетоскоп механічний KA-6323

Примітка. При низьких

значеннях тиску (менш 0,45 МПа) необхідно залити в циліндр 10 г моторного

масла, провернути колінчатий вал стартером і повторити вимір компресометром.

Якщо величина тиску не зміниться, то це вкаже на нещільне прилягання клапанів

до сідел або обгорання фасок клапанів. У противному випадку – укаже на

зношування поршневих кілець.

Компресометр в коробці

Визначити

технічний стан цилиндропоршневої групи та газорозподільного механізму можна за

допомогою пневмотестера

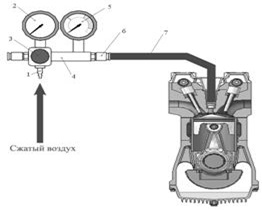

Пневмотестер SMC-111 mini: 1 – вхідний штуцер; 2 – манометр для вимірювання тиску подаваного повітря; 3 – регулятор тиску подаваного повітря; 4 – зворотний хлипак(клапан); 5 – манометр для виміру тиску в надпоршневому просторі циліндру, яке дорівнює тиску подаваного повітря за хвилину витоку; 6 – вихідний штуцер; 7 – шланг та адаптер для підключення до свічного отвору

Перевірити

герметичність прокладки головки блоку:

- прогріти

двигун до температури 85..90°С;

- зупинити

двигун, обдути свічі циліндрів стисненим повітрям, вивернути свічі;

- встановити

поршень першого циліндра у ВМТ такту стиску (по сигналізатору) і по мітках

на шківі колінчатого вала та кришці розподільних шестірень, не довівши

мітку на колінчатому валу на 3...5° до ВМТ;

- відвернути

пробку верхнього бачка радіатора;

- підключити

випускний наконечник приладу до свічкового отвору першого циліндра,

відкривши при цьому кран 4 і закривши кран 1;

- перевірити

наявність пухирців повітря у верхньому бачку радіатора. У випадку появи

пухирців повітря прокладка головки блоку вимагає заміни;

- повторити

зазначені вище п'ять пунктів по інших циліндрах.

Перевірити

герметичність клапанів газорозподільного механізму:

- встановити

поршень першого циліндра у ВМТ такту стиску по відповідних мітках;

- приєднати

випускний наконечник 5 приладу К-69М до свічкового отвору;

- перевірити

наявність шуму (витоку повітря) у впускному та випускному колекторах.

Наявність

шуму свідчить про негерметичності клапанів. У противному випадку клапани

справні.

Зазначені вище операції повторити по інших циліндрах.

Визначити технічний стан циліндропоршневої групи:

Зазначені вище операції повторити по інших циліндрах.

Визначити технічний стан циліндропоршневої групи:

Перевірка

тиску в системі паливоподачі підкачувальним насосом.

Тиск в системі паливоподачі низького тиску можу бути визначено пристроєм КИ-4801 (рис. 4.1).

Рис. 4.1. Пристрій КИ-4801: 1 – манометр; 2 – корпус; 3 – трьохходовий кран; 4 – шланг; 5 – пустотілий болт (штуцер); 6 – клапан; 7 – гвинт.

Тиск в системі паливоподачі низького тиску можу бути визначено пристроєм КИ-4801 (рис. 4.1).

Рис. 4.1. Пристрій КИ-4801: 1 – манометр; 2 – корпус; 3 – трьохходовий кран; 4 – шланг; 5 – пустотілий болт (штуцер); 6 – клапан; 7 – гвинт.

Одним із наконечників пристрою приєднують до

нагнітальної магістралі підкачувального насоса перед фільтром тонкої очистки

палива, іншою — між фільтром і паливним насосом. Перед перевіркою тиску із

системи видаляють повітря, відкривши запірний клапан 6 і прокачавши систему

ручним паливопідкачувальним насосом. Тиск вимірюють при працюючому двигуні.

Встановивши частоту обертання колінчастого вала, рівну 2100 об/хв. (максимальна

подача палива), і користуючись краном 3, по манометру 1 визначають тиск палива

до і після фільтра тонкої очистки палива. Тиск перед фільтром повинен бути

0,12…1,15 МПа, а за фільтром не менше 0,06 МПа. Якщо тиск перед

фільтром, що розвивається підкачувальним насосом, менше 0,08 МПа, насос

підлягає заміні. При тиску за фільтром менше

0,06 МПа слід перевірити стан перепускного клапана. Зупинивши двигун,

встановлюють на місце робочого клапана контрольний і, запустивши двигун, знову

вимірюють тиск за фільтром при максимальній подачі палива. Якщо тиск

збільшився, знятий клапан регулюють або замінюють. Якщо тиск залишився

попереднім, то це свідчить про засмічення фільтруючих елементів тонкої очистки

палива. При рівності або невеликій різниці тисків до і після фільтра тонкої

очистки слід його розібрати і перевірити стан ущільнень в фільтруючих

елементах.

Для заміни пристрою КИ-4801 розроблено пристрій КИ-13943, який відрізняється простотою виконання, меншими габаритними розмірами і масою, більш раціональною технологією визначення тиску. В майбутньому він може знайти широке розповсюдження.

При попаданні повітря в паливну систему перевіряють її герметичність. Для перевірки герметичності системи до паливного фільтра викручують пробку на фільтрі для сполучення внутрішньої порожнини фільтра з атмосферою і підтягують всі з’єднання до паливного фільтра. Відкрутивши рукоятку ручного паливопідкачувального насоса, прокачують паливну систему до тих пір, поки із паливного фільтра не піде чисте паливо без домішок повітря, після чого пробку фільтра закручують. Якщо після цієї перевірки потужність двигуна не підвищиться, перевіряють паливну систему від паливного фільтра до ПНВТ. Відкрутивши пробку для видалення повітря на паливному насосі і затягнувши всі з’єднання до насоса, прокачують ручним паливопідкачувальним насосом паливну систему до тих пір, поки із отвору в насосі не піде чисте паливо без бульбашок повітря. Після цього пробку в насосі закручують.

Для заміни пристрою КИ-4801 розроблено пристрій КИ-13943, який відрізняється простотою виконання, меншими габаритними розмірами і масою, більш раціональною технологією визначення тиску. В майбутньому він може знайти широке розповсюдження.

При попаданні повітря в паливну систему перевіряють її герметичність. Для перевірки герметичності системи до паливного фільтра викручують пробку на фільтрі для сполучення внутрішньої порожнини фільтра з атмосферою і підтягують всі з’єднання до паливного фільтра. Відкрутивши рукоятку ручного паливопідкачувального насоса, прокачують паливну систему до тих пір, поки із паливного фільтра не піде чисте паливо без домішок повітря, після чого пробку фільтра закручують. Якщо після цієї перевірки потужність двигуна не підвищиться, перевіряють паливну систему від паливного фільтра до ПНВТ. Відкрутивши пробку для видалення повітря на паливному насосі і затягнувши всі з’єднання до насоса, прокачують ручним паливопідкачувальним насосом паливну систему до тих пір, поки із отвору в насосі не піде чисте паливо без бульбашок повітря. Після цього пробку в насосі закручують.

Визначення

моменту початку нагнітання палива секціями ПНВТ.

Момент початку нагнітання палива секціями паливного насоса може бути визначений за допомогою моментоскопа КИ-4941 (рис. 4.2). Для цього від’єднують від секції паливного насоса, що перевіряється, паливопровід високого тиску. Відкрутивши штуцер 5 з головки паливного насоса, виймають пружину нагнітального клапана і встановлюють замість неї технологічну пружину, що входить в комплект моментоскопа. Вкрутивши штуцер 5 на місце, накручують на нього накидку гайку 4 моментоскопа. Прокачавши паливну систему ручним паливопідкачувальним насосом до повного видалення бульбашок повітря, включають повну подачу палива. Потім вручну прокручують колінчастий вал двигуна до заповнення скляної трубки 1 моментоскопа паливом.

Рис. 4.2.

Установка моментоскопа на паливний насос: 1 – скляна трубка;

2 – з’єднувальна трубка; 3 – відрізок трубки високого

тиску; 4 – накидна гайка; 5– штуцер.Момент початку нагнітання палива секціями паливного насоса може бути визначений за допомогою моментоскопа КИ-4941 (рис. 4.2). Для цього від’єднують від секції паливного насоса, що перевіряється, паливопровід високого тиску. Відкрутивши штуцер 5 з головки паливного насоса, виймають пружину нагнітального клапана і встановлюють замість неї технологічну пружину, що входить в комплект моментоскопа. Вкрутивши штуцер 5 на місце, накручують на нього накидку гайку 4 моментоскопа. Прокачавши паливну систему ручним паливопідкачувальним насосом до повного видалення бульбашок повітря, включають повну подачу палива. Потім вручну прокручують колінчастий вал двигуна до заповнення скляної трубки 1 моментоскопа паливом.

Стискуючи з’єднувальну трубку 2, видаляють частину палива і, продовжуючи прокручувати колінчастий вал, слідкують за рівнем палива в скляній трубці 1. Початок підвищення рівня палива в трубці є моментом початку нагнітання палива секцією паливного насоса. Цей момент повинен наступити за 20º до в.м.т. В момент початку нагнітання палива першою секцією мітки на муфті випередження вприскування і корпусі насоса повинні співпасти. Якщо при цьому кут повороту кулачкового вала прийняти за 0º, то решта секцій повинна починати подачу палива в наступному порядку: секція №2 при 45º; секція №8 при 90º; секція №4 при 135º; секція №3 при 180º; секція №6 при 225º; секція №5 при 270º; секція №7 при 315º. Неточність інтервалу між початком нагнітання палива будь-якою секцією насоса відносно першої повинна бути не більше ±30'. Для регулювання кута випередження вприскування палива, подачі палива секціями ПНВТ, а також при заїданні рейки та інших несправностях насос знімають з автомобіля і направляють в майстерню, обладнану спеціальним стендом.

Перевірка технічного стану форсунок та усунення їх

несправностей.

Форсунки перевіряють на якість розпилювання палива, герметичність і тиск початку вприскування (підйому голки розпилювача). Для знаходження несправностей форсунки припиняють подачу палива до форсунки, що перевіряється, послаблюючи затяжку накидної гайки, що з’єднує штуцер секції насоса з паливопроводом високого тиску. Якщо після цього частота обертання колінчастого вала зменшується, а димність не зміниться, то форсунка справна. Якщо ж частота обертання не зміниться, а димність зменшиться, то форсунка несправна.

Форсунку можна перевірити також за допомогою максиметра (рис. 4.3). Штуцером 3 максиметр приєднують до штуцера секції ПНВТ, а до штуцера 1 приєднують через короткий паливопровід форсунку, що перевіряється. Мікрометричною головкою 2 встановлюють на шкалі максиметра потрібний тиск підйому голки 4 розпилювача (для двигуна ЗИЛ-645 цей тиск дорівнює 18,5МПа). Потім послаблюють затяжку накидних гайок всіх паливопроводів високого тиску і провертають колінчастий вал двигуна стартером. Якщо моменти початку вприскування палива через максиметр і форсунки співпадають, форсунка справна. Якщо вприскування палива через форсунку починається раніше, ніж через максиметр, то тиск початку підйому голки розпилювача нижче ніж таксиметра, і навпаки.

Рис. 4.3. Максиметр: 1, 3 – штуцер; 2 – мікрометрична голівка; 4 – голка розпилювача.

Рис. 4.4. Пристрій КИ-16301А для перевірки

форсунок і прецизійних пар паливного насоса: 1 – провідна ручка; 2 – штуцер

форсунки; 3 – манометр; 4 – перехідник.

Рис. 4.4. Пристрій КИ-16301А для перевірки

форсунок і прецизійних пар паливного насоса: 1 – провідна ручка; 2 – штуцер

форсунки; 3 – манометр; 4 – перехідник.

Для перевірки форсунки і прецизійних пар паливного насоса служить пристрій КИ 16301А (рис. 4.4). При перевірці форсунок перехідник 4 приєднують до штуцера форсунки. Привідною ручкою 1 нагнітають паливо в форсунку, роблячи 30…40 качків за хвилину. Тиск початку вприскування палива визначають по манометру 3. Герметичність форсунки перевіряють при тиску на 0,1…0,15 МПа меншому за тиск початку підйому голки. На протязі 15 с не повинно бути пропуску палива через запірний конус розпилювача і місця ущільнень. Допускається зволоження носка розпилювача без краплепадіння.

Несправні форсунки знімають з двигуна, розбирають і очищують від нагару. Для розм'якшення нагару розпилювачі занурюють в ванночку з бензином. Очищують розпилювачі за допомогою дерев’яного бруска, просоченого дизельним маслом, а внутрішні порожнини промивають профільтрованим дизельним паливом. Соплові отвори прочищають стальним дротом діаметром 0,40 мм. Не можна застосовувати для очистки розпилювачів гострі і тверді предмети або наждачний папір. Перед складанням розпилювач і голку ретельно промивають в чистому бензині і змащують профільтрованим дизельним паливом. Після цього голка, висунута із корпуса розпилювача на 1/3 довжини напрямної поверхні, при нахилі розпилювача під кутом 45º повинна повністю опуститися під дією власної маси. При складанні форсунки підтискують розпилювач до упору його в проставку, а потім затягують гайку розпилювача з моментом 70…80 Н·м.Складену форсунку встановлюють на прилад КИ-652 (рис. 4.5) і важелем 1 нагнітають в неї паливо при включеній порожнині манометра 6 приладу, для чого попередньо відкривають вентиль 5. В момент початку вприскування палива визначають по манометру тиск початку підйому голки розпилювача, яке повинно бути 18,5 МПа. При невідповідності тиску вказаному форсунку регулюють за допомогою регулювальних шайб або регулювального гвинта (в залежності від моделі форсунки). При регулюванні шайбами відкручують гайку розпилювача, попередньо підтиснувши розпилювач до форсунки, і знімають розпилювач, проставку і штангу. Зі збільшенням товщини регулювальних шайб тиск підйому голки підвищується, а зі зменшенням — понижується. При регулюванні гвинтом відкручують гайку пружини форсунки і, обертаючи гвинт викруткою, домагаються потрібного тиску початку підйому голки розпилювача.

Якість розпилювання палива визначають візуально. Для цього відключають порожнину манометра 6, перекривши вентиль 5, і, нагнітаючи паливо важелем 1 з інтенсивністю 70…80 коливань за хвилину, спостерігають за струменем палива, що вприскується. Якість розпилювання вважається задовільною, якщо паливо вприскується в туманоподібному стані і рівномірно розподіляється по поперечному перерізу утвореного конуса без помітних крапельок і струменів.

Форсунки перевіряють на якість розпилювання палива, герметичність і тиск початку вприскування (підйому голки розпилювача). Для знаходження несправностей форсунки припиняють подачу палива до форсунки, що перевіряється, послаблюючи затяжку накидної гайки, що з’єднує штуцер секції насоса з паливопроводом високого тиску. Якщо після цього частота обертання колінчастого вала зменшується, а димність не зміниться, то форсунка справна. Якщо ж частота обертання не зміниться, а димність зменшиться, то форсунка несправна.

Форсунку можна перевірити також за допомогою максиметра (рис. 4.3). Штуцером 3 максиметр приєднують до штуцера секції ПНВТ, а до штуцера 1 приєднують через короткий паливопровід форсунку, що перевіряється. Мікрометричною головкою 2 встановлюють на шкалі максиметра потрібний тиск підйому голки 4 розпилювача (для двигуна ЗИЛ-645 цей тиск дорівнює 18,5МПа). Потім послаблюють затяжку накидних гайок всіх паливопроводів високого тиску і провертають колінчастий вал двигуна стартером. Якщо моменти початку вприскування палива через максиметр і форсунки співпадають, форсунка справна. Якщо вприскування палива через форсунку починається раніше, ніж через максиметр, то тиск початку підйому голки розпилювача нижче ніж таксиметра, і навпаки.

Рис. 4.3. Максиметр: 1, 3 – штуцер; 2 – мікрометрична голівка; 4 – голка розпилювача.

Рис. 4.4. Пристрій КИ-16301А для перевірки

форсунок і прецизійних пар паливного насоса: 1 – провідна ручка; 2 – штуцер

форсунки; 3 – манометр; 4 – перехідник.

Рис. 4.4. Пристрій КИ-16301А для перевірки

форсунок і прецизійних пар паливного насоса: 1 – провідна ручка; 2 – штуцер

форсунки; 3 – манометр; 4 – перехідник.Для перевірки форсунки і прецизійних пар паливного насоса служить пристрій КИ 16301А (рис. 4.4). При перевірці форсунок перехідник 4 приєднують до штуцера форсунки. Привідною ручкою 1 нагнітають паливо в форсунку, роблячи 30…40 качків за хвилину. Тиск початку вприскування палива визначають по манометру 3. Герметичність форсунки перевіряють при тиску на 0,1…0,15 МПа меншому за тиск початку підйому голки. На протязі 15 с не повинно бути пропуску палива через запірний конус розпилювача і місця ущільнень. Допускається зволоження носка розпилювача без краплепадіння.

Несправні форсунки знімають з двигуна, розбирають і очищують від нагару. Для розм'якшення нагару розпилювачі занурюють в ванночку з бензином. Очищують розпилювачі за допомогою дерев’яного бруска, просоченого дизельним маслом, а внутрішні порожнини промивають профільтрованим дизельним паливом. Соплові отвори прочищають стальним дротом діаметром 0,40 мм. Не можна застосовувати для очистки розпилювачів гострі і тверді предмети або наждачний папір. Перед складанням розпилювач і голку ретельно промивають в чистому бензині і змащують профільтрованим дизельним паливом. Після цього голка, висунута із корпуса розпилювача на 1/3 довжини напрямної поверхні, при нахилі розпилювача під кутом 45º повинна повністю опуститися під дією власної маси. При складанні форсунки підтискують розпилювач до упору його в проставку, а потім затягують гайку розпилювача з моментом 70…80 Н·м.Складену форсунку встановлюють на прилад КИ-652 (рис. 4.5) і важелем 1 нагнітають в неї паливо при включеній порожнині манометра 6 приладу, для чого попередньо відкривають вентиль 5. В момент початку вприскування палива визначають по манометру тиск початку підйому голки розпилювача, яке повинно бути 18,5 МПа. При невідповідності тиску вказаному форсунку регулюють за допомогою регулювальних шайб або регулювального гвинта (в залежності від моделі форсунки). При регулюванні шайбами відкручують гайку розпилювача, попередньо підтиснувши розпилювач до форсунки, і знімають розпилювач, проставку і штангу. Зі збільшенням товщини регулювальних шайб тиск підйому голки підвищується, а зі зменшенням — понижується. При регулюванні гвинтом відкручують гайку пружини форсунки і, обертаючи гвинт викруткою, домагаються потрібного тиску початку підйому голки розпилювача.

Якість розпилювання палива визначають візуально. Для цього відключають порожнину манометра 6, перекривши вентиль 5, і, нагнітаючи паливо важелем 1 з інтенсивністю 70…80 коливань за хвилину, спостерігають за струменем палива, що вприскується. Якість розпилювання вважається задовільною, якщо паливо вприскується в туманоподібному стані і рівномірно розподіляється по поперечному перерізу утвореного конуса без помітних крапельок і струменів.

Перевірка технічного стану прецизійних пар та

усунення їх несправностей.

Для перевірки прецизійних пар паливного насоса ручку-резервуар 2 пристрою з’єднують з паливопроводом високого тиску, що йде від секції насоса, що перевіряється. При повній подачі палива провертають стартером колінчастий вал двигуна і за манометром визначають тиск, що створюється плунжерною парою паливного насоса. Герметичність нагнітальних клапанів перевіряють при непрацюючому насосі і включеній подачі палива. Під тиском 0,15…0,20 МПа клапани на протязі 30 с не повинні пропускати паливо.

6) Технічне обслуговування приладів системи живлення дизеля.

При засміченні паливопроводів і забірника в паливному баці їх промивають і продувають стиснутим повітрям. Засмічені фільтруючі елементи паливних фільтрів замінюють. При замерзанні води в паливопроводах або сітці забірника паливного бака обережно прогрівають паливні трубки, фільтри і бак гарячою водою. При загущенні палива в паливопроводах його замінюють паливом, відповідним сезону і прокачують систему.

При попаданні води в паливну систему зливають відстій із паливних фільтрів. Відстій із паливного фільтра-відстійника зливають щоденно в холодний час, а теплий — з періодичністю, що не допускає утворення відстою в кількості більше 0,10…0,15 л.

Стан повітряного фільтра визначають індикатором засміченості (рис. 4.6). Індикатор сполучують з контрольним отвором на впускному колекторі за допомогою гумового наконечника 2. Ступінь засміченості повітряного фільтра визначають при роботі двигуна на максимальній частоті обертання холостого ходу. Індикатор включають натисненням на ковпачок 5, що відкриває клапан 7 і з’єднує камеру 3 з впускним трубопроводом. Камера 4 сполучається з атмосферою, тому положення поршня 6 відносно оглядового вікна корпуса 1 характеризує опір повітряного фільтра. Повне перекриття вікна поршнем відбувається при розрідженні в впускному трубопроводі більше 70 кПа і сигналізує про граничну засміченість повітряного фільтра. Індикатор засміченості повітряного фільтра: 1 – корпус; 2 – гумовий наконечник; 3, 4 – камера; 5 – ковпачок; 6 – поршень; 7 – клапан.

При забрудненні повітряного фільтра знімають кришку, викручують гвинт кріплення і виймають фільтруючий елемент із корпуса фільтра. При наявності на картоні тільки нальоту пилу сірого кольору його продувають струменем стиснутого повітря, направленим під кутом до поверхні фільтруючого елемента, під тиском не більше 0,3 МПа. Зменшення тиску повітря досягають, ставлячи далі фільтруючий елемент від наконечника шланга. При забрудненні картону кіптявою, маслом, паливом фільтруючий елемент промивають розчином миючої речовини ОП-7 або ОП019 в нагрітій до 40…50ºС воді, занурюючи його на 0,5 години в розчин з наступним інтенсивним обертанням. Потім елемент прополіскують в чистій воді і ретельно просушують. Концентрація розчину 20…25 г речовини на 1 л води. Замість вказаних розчинів можна використовувати розчин тієї ж концентрації пральних порошків "Лотос" та ін.

Для обслуговування першого ступеню повітряного фільтра від нього від’єднують магістраль відсмоктування пилу, пластину кронштейна кріплення фільтра і повітрозбірник, знімають кришку, викручують гвинт кріплення і виймають паперовий фільтруючий елемент. Корпус з інерційною решіткою промивають в дизельному паливі або в гарячій воді, продувають стиснутим повітрям і ретельно просушують. При складанні повітряного фільтра якість ущільнення контролюють по наявності суцільного відбитку на прокладці. Прокладки, що мають надриви, замінюють.

Для перевірки прецизійних пар паливного насоса ручку-резервуар 2 пристрою з’єднують з паливопроводом високого тиску, що йде від секції насоса, що перевіряється. При повній подачі палива провертають стартером колінчастий вал двигуна і за манометром визначають тиск, що створюється плунжерною парою паливного насоса. Герметичність нагнітальних клапанів перевіряють при непрацюючому насосі і включеній подачі палива. Під тиском 0,15…0,20 МПа клапани на протязі 30 с не повинні пропускати паливо.

6) Технічне обслуговування приладів системи живлення дизеля.

При засміченні паливопроводів і забірника в паливному баці їх промивають і продувають стиснутим повітрям. Засмічені фільтруючі елементи паливних фільтрів замінюють. При замерзанні води в паливопроводах або сітці забірника паливного бака обережно прогрівають паливні трубки, фільтри і бак гарячою водою. При загущенні палива в паливопроводах його замінюють паливом, відповідним сезону і прокачують систему.

При попаданні води в паливну систему зливають відстій із паливних фільтрів. Відстій із паливного фільтра-відстійника зливають щоденно в холодний час, а теплий — з періодичністю, що не допускає утворення відстою в кількості більше 0,10…0,15 л.

Стан повітряного фільтра визначають індикатором засміченості (рис. 4.6). Індикатор сполучують з контрольним отвором на впускному колекторі за допомогою гумового наконечника 2. Ступінь засміченості повітряного фільтра визначають при роботі двигуна на максимальній частоті обертання холостого ходу. Індикатор включають натисненням на ковпачок 5, що відкриває клапан 7 і з’єднує камеру 3 з впускним трубопроводом. Камера 4 сполучається з атмосферою, тому положення поршня 6 відносно оглядового вікна корпуса 1 характеризує опір повітряного фільтра. Повне перекриття вікна поршнем відбувається при розрідженні в впускному трубопроводі більше 70 кПа і сигналізує про граничну засміченість повітряного фільтра. Індикатор засміченості повітряного фільтра: 1 – корпус; 2 – гумовий наконечник; 3, 4 – камера; 5 – ковпачок; 6 – поршень; 7 – клапан.

При забрудненні повітряного фільтра знімають кришку, викручують гвинт кріплення і виймають фільтруючий елемент із корпуса фільтра. При наявності на картоні тільки нальоту пилу сірого кольору його продувають струменем стиснутого повітря, направленим під кутом до поверхні фільтруючого елемента, під тиском не більше 0,3 МПа. Зменшення тиску повітря досягають, ставлячи далі фільтруючий елемент від наконечника шланга. При забрудненні картону кіптявою, маслом, паливом фільтруючий елемент промивають розчином миючої речовини ОП-7 або ОП019 в нагрітій до 40…50ºС воді, занурюючи його на 0,5 години в розчин з наступним інтенсивним обертанням. Потім елемент прополіскують в чистій воді і ретельно просушують. Концентрація розчину 20…25 г речовини на 1 л води. Замість вказаних розчинів можна використовувати розчин тієї ж концентрації пральних порошків "Лотос" та ін.

Для обслуговування першого ступеню повітряного фільтра від нього від’єднують магістраль відсмоктування пилу, пластину кронштейна кріплення фільтра і повітрозбірник, знімають кришку, викручують гвинт кріплення і виймають паперовий фільтруючий елемент. Корпус з інерційною решіткою промивають в дизельному паливі або в гарячій воді, продувають стиснутим повітрям і ретельно просушують. При складанні повітряного фільтра якість ущільнення контролюють по наявності суцільного відбитку на прокладці. Прокладки, що мають надриви, замінюють.

Способи виявлення та усунення несправностей

акумуляторних батарей.

Рівень електроліту визначають у кожному елементі батареї рівномірною трубкою. Трубку опускають вертикально через заливний отвір акумулятора до упора в пластини закривши пальцем верхній кінець трубки, виймати її (рис.5.1). Порівнюючи рівень електроліту в трубці з рисками нижнього і верхнього рівня, визначають необхідність добавлення або відсосу зайвого лишнього електроліту.

При користуванні звичайною скляною трубкою без рисок виходять з того, що рівень електроліту над пластинами повинен бути 15 мм. Різниця рівня електроліту в елементах допускається не більше 3 мм. При зниженні рівня електроліту із-за випарювання доливають дистильовану воду, при утечке або розпилюванні електроліту – електроліт.

Щільність електроліту визначають ареометром з піпеткою (денсиметром) (рис.5.2 а), який складається зі скляної трубки 1 з гумовою грушею і заборної трубки. В середині останньої встановлений ареометр 2.Перевірка степені зарядженності акумуляторної батареї: а – ареометром; б – навантаженою вилкою.

Рівень електроліту визначають у кожному елементі батареї рівномірною трубкою. Трубку опускають вертикально через заливний отвір акумулятора до упора в пластини закривши пальцем верхній кінець трубки, виймати її (рис.5.1). Порівнюючи рівень електроліту в трубці з рисками нижнього і верхнього рівня, визначають необхідність добавлення або відсосу зайвого лишнього електроліту.

При користуванні звичайною скляною трубкою без рисок виходять з того, що рівень електроліту над пластинами повинен бути 15 мм. Різниця рівня електроліту в елементах допускається не більше 3 мм. При зниженні рівня електроліту із-за випарювання доливають дистильовану воду, при утечке або розпилюванні електроліту – електроліт.

Щільність електроліту визначають ареометром з піпеткою (денсиметром) (рис.5.2 а), який складається зі скляної трубки 1 з гумовою грушею і заборної трубки. В середині останньої встановлений ареометр 2.Перевірка степені зарядженності акумуляторної батареї: а – ареометром; б – навантаженою вилкою.

Способи виявлення й усунення несправностей приладів

освітлення і сигналізації. Ознакою поганого контакту у ланцюгу є світіння ламп.

Окислені клеми зачищають, перевіряють контакт ламп із масою і кріплення

проводів. Ослаблені з'єднання підтягують.

Лампи з перегорілою ниткою заміняють. Для заміни лампи фари відвертають - знімають зовнішній ободок, відпускають гвинта, що кріплять внутрішній ободок. Натиснувши долонею на розсіювач; повернувши оптичний елемент у ліву сторону, виймають його з корпусу фари. Контактну колодку з проводами від'єднують від кришки. Натискаючи на кришку і повертаючи проти часової стрілки, знімають її і лампу.

При зміні ламп продувають відбивач не допускаючи влучення усередину пилу. Забруднений рефлектор промивають водою і просушують, але не протирають. Розбитий розсіювач заміняють обережно відігнувши зубці.

Перевірку і регулювання фар виконують у ненавантаженого автомобіля з нормальним тиском повітря в шинах у затемненому приміщенні або у вечірній час. Автомобіль встановлюють на горизонтальну площадку перпендикулярно стіні з нанесеними на неї лініями розмітки (рис.5.7). Спочатку перевіряють правильність приєднання проводів. Якщо при включенні далекого світла світлові плями обох фар будуть знаходитися угорі, а при включенні ближнього — внизу, то провода підключені правильно.Схема розмітки екрану для регулювання світла фар автомобілів: а – ГАЗ-53-12; б – ЗИЛ-431410; в – ЗИЛ-4331.

Лампи з перегорілою ниткою заміняють. Для заміни лампи фари відвертають - знімають зовнішній ободок, відпускають гвинта, що кріплять внутрішній ободок. Натиснувши долонею на розсіювач; повернувши оптичний елемент у ліву сторону, виймають його з корпусу фари. Контактну колодку з проводами від'єднують від кришки. Натискаючи на кришку і повертаючи проти часової стрілки, знімають її і лампу.

При зміні ламп продувають відбивач не допускаючи влучення усередину пилу. Забруднений рефлектор промивають водою і просушують, але не протирають. Розбитий розсіювач заміняють обережно відігнувши зубці.

Перевірку і регулювання фар виконують у ненавантаженого автомобіля з нормальним тиском повітря в шинах у затемненому приміщенні або у вечірній час. Автомобіль встановлюють на горизонтальну площадку перпендикулярно стіні з нанесеними на неї лініями розмітки (рис.5.7). Спочатку перевіряють правильність приєднання проводів. Якщо при включенні далекого світла світлові плями обох фар будуть знаходитися угорі, а при включенні ближнього — внизу, то провода підключені правильно.Схема розмітки екрану для регулювання світла фар автомобілів: а – ГАЗ-53-12; б – ЗИЛ-431410; в – ЗИЛ-4331.

Зовнішній ободок регульованої фари знімають, а іншу

фару, закривають світлонепроникним матеріалом. Регулювання в горизонтальній

площині здійснюють бічним гвинтом, а у вертикальній - верхнім. Включивши далеке

світло, домагаються збіги центрів світлової плями з крапкою перетинання

крайньої вертикальної лінії і лінії а-а центрів світлових плям. Потім

також регулюють другу фару. При правильному регулюванні світлові плями обох фар

повинні мати вид еліпсів, а їх верхні краї знаходяться на одній висоті. При

включенні ближнього світла центри світлових плям повинні знаходитися на лінії б-б.

При їхньому змішанні варто перевірити правильність посадки ламп у фарах або

замінити лампи.

1.

Виявлення несправностей рульового керування.

1.1. Несправності рульового керування. Ці несправності найбільшою мірою впливають на безпеку руху, тому при виявленні їх необхідно негайно усувати. Основними несправностями є збільшення сумарного люфту (вільного ходу) рульового колеса, збільшення зусилля, необхідного для його повороту, стукоти й шуми в рульовому механізмі.

При збільшенні рульового люфту ускладнено керування автомобілем (автомобіль «не тримає дорогу»). Причинами цієї несправності можуть бути збільшення зазорів у підшипниках маточин керованих коліс, у шарнірах рульових тяг, у підшипниках або в зачепленні робочої пари (черв'яка й ролика в автомобіля ГАЗ-53-12, поршня й зубчастого сектора в автомобілів ЗИЛ) через зношування деталей і ослаблення кріплення картера рульового механізму, рульової сошки й важелів поворотних цапф. Крім цього, у автомобіля ГАЗ-53-12 причиною збільшення люфту рульового колеса може бути ослаблення затягування або поломка пружин наконечників рульових тяг, а в автомобілів ЗИЛ - збільшення зазорів у карданних зчленуваннях рульового керування й ослаблення затягування клинів кріплення карданного вала.

Зусилля, необхідне для повороту рульового колеса, збільшується й (або) стає нерівномірним при заїданні підшипників рульового механізму, ушкодженні його деталей, порушенні регулювання зазору в зачепленні робочої пари, а в автомобілів ЗИЛ, крім того, - при недостатньому натягу ременя привода насоса гідропідсилювача, недостатньому рівні масла в картері гідропідсилювача і бачку насоса, наявності повітря в гідросистемі, забрудненні масла, ослабленні затягування гайки упорних підшипників гвинта рульового керування, періодичному зависанні пропускного клапана. Якщо зависання пропускного клапана постійне або ослаблене кріплення сідла запобіжного клапана насоса, гідропідсилювач перестає працювати та зусилля, необхідне для повороту рульового колеса, різко зростає. Причиною зниження рівня масла може бути його витік через зношування або ушкодження ущільнювальних кілець, сальника вала сошки, ослаблення з'єднань шлангів і трубопроводів гідропідсилювача. Можливе викидання масла через запобіжний клапан насоса при його надмірно високому рівні, засміченні або ушкодженні фільтра, деформації колектора або руйнуванні його прокладки.

Стукоти в рульовому механізмі автомобіля ГАЗ-53-12 з'являються при руйнуванні робочих поверхонь черв'яка або ролика, а в рульовому механізмі автомобілів ЗИЛ - при збільшеному зазорі в зубчастому зачепленні. Підвищений шум при роботі насоса гідропідсилювача викликається слабким натягом ременя його привода, зниженням рівня масла в бачку, при влученні повітря в гідросистему, засміченні або ушкодженні фільтра, деформації колектора або руйнуванні його прокладки.

1.2. Способи виявлення несправностей рульового керування. Перед перевіркою рульового керування доводять до норми тиск повітря в шинах, перевіряють і при необхідності регулюють кути установки й підшипники маточин керованих коліс, підтягують кріплення картера рульового механізму, рульової сошки й важелів поворотних цапф, перевіряють наявність змащення у вузлах рульового керування й маточинах коліс, а в автомобілів ЗИЛ - рівень і якість масла в бачку насоса гідропідсилювача. Автомобіль установлюють на рівну площадку, а керовані колеса - у положення для руху прямо.

Сумарний люфт рульового колеса й зусилля, необхідне для його повороту, визначають за допомогою динамометра - люфтомера. Люфт рульового колеса не повинен перевищувати 20°. Зусилля, необхідне для повороту рульового колеса в обидва боки від середнього положення для автомобіля ГАЗ- 53-12, повинне становити 16...22 Н. У автомобілів ЗИЛ зусилля перевіряють у трьох положеннях рульового колеса при працюючому двигуні. У першому (рульове колесо повернене більш ніж на 2 оберти від середнього положення) необхідне зусилля 5,5...13,5 Н, у другому (рульове колесо повернене на 3/4... 1 оберт від середнього положення) не більше 23 Н, у третьому (рульове колесо проходить середнє положення) на 8...12,5 Н більше, ніж у другому положенні, але не більше 28 Н.

а) Перевірка: а – люфта рульового колеса; б – осьового переміщення рульового вала.

1.1. Несправності рульового керування. Ці несправності найбільшою мірою впливають на безпеку руху, тому при виявленні їх необхідно негайно усувати. Основними несправностями є збільшення сумарного люфту (вільного ходу) рульового колеса, збільшення зусилля, необхідного для його повороту, стукоти й шуми в рульовому механізмі.

При збільшенні рульового люфту ускладнено керування автомобілем (автомобіль «не тримає дорогу»). Причинами цієї несправності можуть бути збільшення зазорів у підшипниках маточин керованих коліс, у шарнірах рульових тяг, у підшипниках або в зачепленні робочої пари (черв'яка й ролика в автомобіля ГАЗ-53-12, поршня й зубчастого сектора в автомобілів ЗИЛ) через зношування деталей і ослаблення кріплення картера рульового механізму, рульової сошки й важелів поворотних цапф. Крім цього, у автомобіля ГАЗ-53-12 причиною збільшення люфту рульового колеса може бути ослаблення затягування або поломка пружин наконечників рульових тяг, а в автомобілів ЗИЛ - збільшення зазорів у карданних зчленуваннях рульового керування й ослаблення затягування клинів кріплення карданного вала.

Зусилля, необхідне для повороту рульового колеса, збільшується й (або) стає нерівномірним при заїданні підшипників рульового механізму, ушкодженні його деталей, порушенні регулювання зазору в зачепленні робочої пари, а в автомобілів ЗИЛ, крім того, - при недостатньому натягу ременя привода насоса гідропідсилювача, недостатньому рівні масла в картері гідропідсилювача і бачку насоса, наявності повітря в гідросистемі, забрудненні масла, ослабленні затягування гайки упорних підшипників гвинта рульового керування, періодичному зависанні пропускного клапана. Якщо зависання пропускного клапана постійне або ослаблене кріплення сідла запобіжного клапана насоса, гідропідсилювач перестає працювати та зусилля, необхідне для повороту рульового колеса, різко зростає. Причиною зниження рівня масла може бути його витік через зношування або ушкодження ущільнювальних кілець, сальника вала сошки, ослаблення з'єднань шлангів і трубопроводів гідропідсилювача. Можливе викидання масла через запобіжний клапан насоса при його надмірно високому рівні, засміченні або ушкодженні фільтра, деформації колектора або руйнуванні його прокладки.

Стукоти в рульовому механізмі автомобіля ГАЗ-53-12 з'являються при руйнуванні робочих поверхонь черв'яка або ролика, а в рульовому механізмі автомобілів ЗИЛ - при збільшеному зазорі в зубчастому зачепленні. Підвищений шум при роботі насоса гідропідсилювача викликається слабким натягом ременя його привода, зниженням рівня масла в бачку, при влученні повітря в гідросистему, засміченні або ушкодженні фільтра, деформації колектора або руйнуванні його прокладки.

1.2. Способи виявлення несправностей рульового керування. Перед перевіркою рульового керування доводять до норми тиск повітря в шинах, перевіряють і при необхідності регулюють кути установки й підшипники маточин керованих коліс, підтягують кріплення картера рульового механізму, рульової сошки й важелів поворотних цапф, перевіряють наявність змащення у вузлах рульового керування й маточинах коліс, а в автомобілів ЗИЛ - рівень і якість масла в бачку насоса гідропідсилювача. Автомобіль установлюють на рівну площадку, а керовані колеса - у положення для руху прямо.

Сумарний люфт рульового колеса й зусилля, необхідне для його повороту, визначають за допомогою динамометра - люфтомера. Люфт рульового колеса не повинен перевищувати 20°. Зусилля, необхідне для повороту рульового колеса в обидва боки від середнього положення для автомобіля ГАЗ- 53-12, повинне становити 16...22 Н. У автомобілів ЗИЛ зусилля перевіряють у трьох положеннях рульового колеса при працюючому двигуні. У першому (рульове колесо повернене більш ніж на 2 оберти від середнього положення) необхідне зусилля 5,5...13,5 Н, у другому (рульове колесо повернене на 3/4... 1 оберт від середнього положення) не більше 23 Н, у третьому (рульове колесо проходить середнє положення) на 8...12,5 Н більше, ніж у другому положенні, але не більше 28 Н.

а) Перевірка: а – люфта рульового колеса; б – осьового переміщення рульового вала.

Для перевірки розрідження, що створюється

насосом, використовують вакуумметр КИ-5315, який приєднують до впускного

штуцера насоса (рис. 3.1).Вакуум-аналізатор КИ-5315: 1 – наконечник; 2,

5 – клапани; 3, 4 – пружини клапанів;

6 – регулювальний гвинт; 7 – корпус; 8 – вентиль;

9 – вакуумметр.

Технічне обслуговування карбюраторів.

Послідовність виконання операцій.

3.1) Продувка жиклерів без розбирання карбюратора (рис. 3.3).

При засміченні паливних жиклерів нормальна робота двигуна порушується. Для усунення несправності їх продувають стиснутим повітрям через отвори, попередньо вивернувши із них пробки. Карбюратор при цьому не розбирають. Продувати жиклери через паливопідвідний отвір або балансувальну трубку не рекомендується, оскільки це може викликати пошкодження поплавка.Продування жиклерів в зібраному карбюраторі.

3.1) Продувка жиклерів без розбирання карбюратора (рис. 3.3).

При засміченні паливних жиклерів нормальна робота двигуна порушується. Для усунення несправності їх продувають стиснутим повітрям через отвори, попередньо вивернувши із них пробки. Карбюратор при цьому не розбирають. Продувати жиклери через паливопідвідний отвір або балансувальну трубку не рекомендується, оскільки це може викликати пошкодження поплавка.Продування жиклерів в зібраному карбюраторі.

Компресію оцінюють

по тиску в камерах згоряння двигуна при такті стиску та вимірюють

компресометром моделі 179 (для карбюраторних двигунів рис. 1.2) та

компресометром КН-1125 (для дизельних двигунів).

Гумовим золотником 3 компресометр притискають до отвору під свічку запалювання. Провертають колінчастий вал двигуна за допомогою стартера та за показниками манометра 7 визначають значення компресії в кожному циліндрі. Заміри проводять для одного циліндру не менше трьох разів.Перевірка компресії в циліндрах двигуна: 1 – камера згорання; 2 – головка циліндрів; 3 – гумовий наконечник компресометра; 4 – золотник; 5 – шланг; 6 – клапан випуску повітря; 7 –покажчик тиску.

Перед перевіркою компресії в циліндрах дизельного двигуна його прогрівають до нормального теплового режиму, від’єднують паливопровід високого тиску від форсунки циліндра, що перевіряється та вдягають на кінець паливопроводу шланг для відводу палива в спеціальний сосуд, знімають форсунку та встановлюють в отвір для нього наконечник компресометра. Компресію замірюють при частоті обертання колінчастого валу 450...550 об/хв.

4) Стуки двигуна прослуховують за допомогою електронного стетоскопу „Екранас” (рис. 1.3 б) або стержньового моделі КИ – 1154 (рис. 1.3 а).

Стетоскопи: а – найпростіший КИ – 1154; б – електронний: 1 – привід; 2 – елементи живлення; 3 – корпус-ручка; 4 – перетворювач; 5 – стержень; 6 – телефон – навушник

Гумовим золотником 3 компресометр притискають до отвору під свічку запалювання. Провертають колінчастий вал двигуна за допомогою стартера та за показниками манометра 7 визначають значення компресії в кожному циліндрі. Заміри проводять для одного циліндру не менше трьох разів.Перевірка компресії в циліндрах двигуна: 1 – камера згорання; 2 – головка циліндрів; 3 – гумовий наконечник компресометра; 4 – золотник; 5 – шланг; 6 – клапан випуску повітря; 7 –покажчик тиску.

Перед перевіркою компресії в циліндрах дизельного двигуна його прогрівають до нормального теплового режиму, від’єднують паливопровід високого тиску від форсунки циліндра, що перевіряється та вдягають на кінець паливопроводу шланг для відводу палива в спеціальний сосуд, знімають форсунку та встановлюють в отвір для нього наконечник компресометра. Компресію замірюють при частоті обертання колінчастого валу 450...550 об/хв.

4) Стуки двигуна прослуховують за допомогою електронного стетоскопу „Екранас” (рис. 1.3 б) або стержньового моделі КИ – 1154 (рис. 1.3 а).

Стетоскопи: а – найпростіший КИ – 1154; б – електронний: 1 – привід; 2 – елементи живлення; 3 – корпус-ручка; 4 – перетворювач; 5 – стержень; 6 – телефон – навушник

Запитання:

1.Дайте визначення

технічного огляду?

2. Хто проводить технічні огляди машин?

3. За якій час виконується

контроль машин?

4. Яку роль виконує

тракториста машиніста у проведені технічного огляду?

5. Які

прилади дле перевірки технічного огляду машин ви знайте?

Домашнє завдання: вивчити конспект.