1. Зміст

(ТО-1), (ТО-2), (ТО-3)

Технічне обслуговування тракторів необхідно для підтримки техніки в

справному робочому стані, забезпечення безпеки і тривалості ресурсу. Машини

проходять кілька ТО, включаючи щомісячні та щоденні перевірки. Розглянемо всі

ці нюанси докладніше.

ТО-1 (через 60 мото-годин);

ТО-2 (через 240 мото-годин); ТО-3 (через 960 мото-годин); сезонне технічне

обслуговування (при переході до весняно-літнього або осінньо-зимового періоду

експлуатації); технічне обслуговування в особливих умовах експлуатації.

Місцем проведення ТО-1, ТО-2

може бути місце роботи машини; ТО-3 – здійснюється на станціях, пунктах

технічного обслуговування або у стаціонарних майстернях.

Особливості ТО-1

Технічне обслуговування та ремонт тракторів в цьому контексті проводиться

через кожні 60 годин роботи машини. До переліку робіт входять наступні

операції:

- Очищення від бруду та пилу.

- Візуальна перевірка наявності течі

паливно-мастильних матеріалів.

- Усунення підтікання, при необхідності.

- Перевірка кількості масла в картері, доливання до

необхідного параметра.

- Аналогічна маніпуляція з холодоагентом в

радіаторі.

- Перевірка працездатності освітлення,

сигналізації, рульового управління, склоочисників, блокіратора запуску

мотора, натягу ремінного приводу і тиску в шинах.

- Контроль стану основної масляної магістралі,

герметичності з'єднань і очисників повітря.

- Контроль спритності роторної частини

відцентрового масляного фільтра після зупинки силового агрегату.

- Очищення і перевірка клем АБ, закінчень проводки,

наявності дистильованої води.

- Ліквідація осаду з фільтрів грубої очистки,

конденсату з гальмівних блоків і повітряних резервуарів.

- Мастило всіх частин, що вимагають цій процедурі

відповідно до спеціальної мастильної карті.

Що таке ТО-2?

Цей вид технічного обслуговування трактора МТЗ-82 та інших колісних версій

проводиться через кожні 240 годин робіт. Сюди входять всі маніпуляції по ТО-1,

а також:

- Контроль щільності електроліту, зарядка

акумуляторів, при необхідності.

- Злив осаду з фільтруючих елементів грубої

очистки, а також залишків з гальмівних відсіків заднього моста і

повітряних балонів.

- Змазування клем і дротових наконечників,

включаючи обробку частин техніки відповідно до карти змащення.

Також при цьому технічне обслуговування і ремонт тракторів звертають увагу

на стан і працездатність наступних вузлів і агрегатів:

- Зазори між коромислами і клапанами.

- Вузол газорозподілу дизеля, муфти зчеплення

підвищення крутного моменту.

- Гальма і карданну передачу.

- Привід вала відбору потужності.

- Поворотну муфту і механізм рульового управління.

- Підшипники шкворней фронтального моста.

- Шплинтовку і осьової зазор підшипників.

- Зусилля на ободі рульового колеса.

- Важелі і педалі управління.

- Дренажні отвори.

Сюди ж входить контроль потужності силового агрегату, підтяжка кріпильних

болтів і штифтів, очищення масляного відцентрового фільтра, заміна рідини

відповідно до таблиці мастила частин машини.

Технічне обслуговування

та діагностування тракторів ТО-3

Цей період передбачає проведення всіх робіт, пов'язаних з ТО-2. Крім того,

в комплекс входять такі операції:

- Контроль перевірки тиску на фазі уприскування з

подальшим визначенням якості пального. Якщо є необхідність, проводять

коригування форсунок, кута нагнітання палива і рівномірність його подачі

помпою.

- Перевірка зазорів між контактами і свічковими

електродами, включаючи переривник магнето.

- Визначаються з положенням і станом муфти

зчеплення пускового пристрою, підшипників, напрямних елементів коліс,

опорних ковзанок, кареток підвіски.

- Спостерігається стан підшипників кінцевих

передач, черв'ячні зчеплення, гідравлічної системи і гальма стоянки.

- Проміжні опори з пневматичної конфігурацією.

- Очищення отворів в пробках баків центрального і

резервного пускового пристосування.

- Перевірка зносу шин або гусеничного ланцюга,

профілю і кроку зубів провідних зірок.

- Контроль розмірів і положень провідних зірок і

техстан кривошипно-шатунних пристосувань.

- Тривалість запуску силової установки

перевіряється з урахуванням роботи циліндропоршневої групи і

газорозподільного механізму.

- Відзначають тривалість пуску мотора і проводять

перевірку тиску в магістралях мастильної, що охолоджує і допоміжної

систем.

2.Обслуговування

акумуляторів

Догляд за акумулятором

Нажаль, на акумулятор звертають увагу тільки тоді, коли транспортний засіб

більше не заводиться. Переважно акумулятори не потребують частого догляду, але

термін їх служби можна подовжити завдяки зберіганню у чистоті та контролю рівня

рідини через певні проміжки часу.

Термін служби та експлуатаційні якості акумуляторної батареї в значній мірі

залежать від правильного і регулярного технічного обслуговування. Для

безвідмовної та тривалої роботи акумуляторної батареї необхідно тримати її в

чистоті, періодично перевіряти рівень та густину електроліту, стежити за даними

вольтметра. Крім того, на працездатність акумуляторної батареї впливає

надійність та ефективність всіх систем електрообладнання автомобіля. Необхідно

стежити за роботою генератора та реле-регулятора, натягом приводного ременя,

надійністю комутаційної апаратури. Порушення з'єднання або окислювання виводів

призводять до спаду напруги в ланцюзі, збільшення опору, а отже, до швидкого

розрядження акумуляторної батареї. Необхідно дотримуватись балансу електроенергії,

не допускати установки додаткових енергоємних пристроїв, що спричиняють

систематичне недозарядження акумуляторної батареї. Знижений рівень електроліту

та тривале перебування акумуляторної батареї у розрядженому або не повністю

зарядженому стані призводять до сульфатації пластин. Незначна сульфатація

пластин може бути усунута відновним заряджанням акумуляторної батареї, в іншому

випадку вона підлягає заміні. Поверхня батареї повинна бути чистою.

Вентиляційні отвори в пробках повинні пропускати газ, що виділяється. При

витіканні електроліту на поверхню акумуляторної батареї, її необхідно протерти

сухим ганчір’ям, змоченим в нашатирному спирті або 10%-ом розчині кальцинованої

соди, промити чистою водою і насухо протерти. Виводи і внутрішню поверхню

стартерних наконечників та дротів на «масу» слід промити нашатирним спиртом,

зачистити дрібною шліфувальною шкуркою, щільно надягти наконечники і туго

затягти стяжні болти. Зовнішню поверхню виводів та наконечників треба змастити

тонким шаром технічного вазеліну. Необхідно вчасно усувати причини, що

ускладнюють запуск двигуна, і не допускати глибокого розрядження акумуляторних

батарей. Якщо батарея з якихось причин розрядилася понад норму, її треба зняти

з автомобіля і поставити на підзарядку.

Догляд за акумулятором, що тимчасово не експлуатується

За потреби контролю працездатності акумуляторних

батарей вони поділяються на обслуговувані й такі, що не потребують

обслуговування. Одним з підтипів обслуговуваних батарей є малообслуговувані

АКБ. Наразі використання обслуговуваних акумуляторів зведено до мінімуму, а

назви типів акумуляторних батарей розкривають основний принцип їхньої роботи.

Так, основа свинцево-кислотних АКБ, про яку йдеться

нині, — рідкий електроліт. Однак технології виробництва батареї значно

розвинулися, і тепер досить часто можна зустріти АКБ, виконані на базі

технології AGM, у якій сам електроліт абсорбується в скляних волокнах. Також не

варто забувати й про гелієві АКБ (ГЕЛ), які набувають все більшої популярності.

У них електроліт загущений за допомогою силікагелю до гелеподібного стану.

Залежність

розрядження акумуляторної батареї від напруги на клемахПроте, як уже зазначалося

вище, різні АКБ, незалежно від технології виготовлення, мають певні переваги та

недоліки. Так, наприклад, ці популярні необслуговувані кальцієві акумулятори

мають дуже низькі показники саморозрядів і не потребують зовнішнього контролю,

проте вони дуже сильно «бояться » глибоких розрядів (зокрема, в разі

багаторазових коротких поїздок у зимовий період). Із такими розрядами АКБ цього

типу стають непридатними для роботи за дуже короткий період експлуатації.

Малообслуговувані АКБ глибоких розрядів не бояться, але натомість потребують

регулярного доливання дистильованої води (в середньому раз на півроку).

Під час заряджання АКБ закипає електроліт, але цей

процес відбувається не в побутовому розумінні цього слова — це просте

розщеплення води на кисень і водень (з’являються повітряні бульки). Складова

частина електроліту (вода) випаровується, і щільність електроліту, відповідно,

зростає. Щоб привести концентрацію електроліту в норму, доливають дистильовану

воду.+

Увага! Одна з істотних небезпек в процесі планового

заряджання АКБ — виділення водню з електроліту. Тому під час обслуговування та

експлуатації АКБ слід дотримуватися всіх вимог запобіжних заходів.

Експлуатація та обслуговування акумуляторних батарей

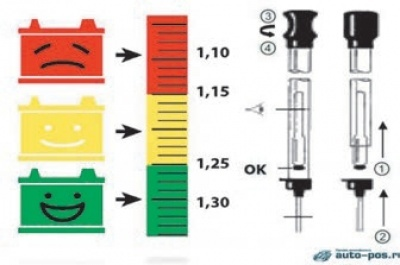

Перевірку щільності електроліту

аерометром потрібно здійснювати не менше як два рази на рікОдним з основних

показників, що характеризують робочий стан АКБ, є щільність електроліту, яка

має бути завжди в певному діапазоні. Якщо АКБ малообслуговуваний, то влітку

щільність трохи знижується. Обслуговування та перевірку будь-якої

обслуговуваної акумуляторної батареї необхідно проводити кожного місяця.

Насамперед слід перевірити рівень електроліту в кожному елементі АКБ і, якщо

потрібно, то долити дистильовану воду, доводячи значення електроліту до

необхідного рівня відповідно до конструкції батареї:

на 5–10 мм

вище верхнього краю сепаратора або запобіжного щитка;

якщо є тубус

заливної горловини — до нижнього його краю;

на 0–5 мм

вище індикатора (біла смуга на захисному щиті).

Не можна

доливати дистильовану воду, яка зберігається в металевих каністрах або

ємностях. Під час додавання електроліту зверніть увагу на щільність, вона

повинна бути однаковою з акумуляторною батареєю.

щільність електроліту в

акумуляторній батареїЯкщо ви хочете, щоб ваша АКБ служила довго, не допускайте

зниження рівня електроліту акумулятора нижче пластин — це призведе до зменшення

його ємності. Улітку перевіряти рівень електроліту потрібно частіше, ніж

зазначалося вище. Утримуйте акумулятор у чистоті, особливо це стосується

верхньої його частини. Сліди електроліту на поверхні АКБ можна прибирати за

допомогою чистої ганчірки та розчину соди або 10%-го нашатирного спирту. Від

того, в якому стані верхня частина АКБ, залежить і строк її служби, адже бруд

пропускає через себе напругу (коротке замикання) між клемами.

Постійно звертайте увагу на цілісність корпусу

акумулятора та чистоту його вентиляційних отворів. Якщо знайдете тріщини в

корпусі, то АКБ слід відремонтувати, якщо це можливо, або купити нову. Не

забувайте також періодично (двічі на рік) перевіряти щільність електроліту

ареометром — це потрібно зробити також у разі, якщо акумулятор «погано крутить

двигун».

Знаючи показники ареометра, ви зможете визначити

ступінь розрядження акумуляторної батареї. Оптимальна температура для

вимірювання щільності — 15–27°С. Ємність акумуляторної батареї падає вдвічі,

якщо температура знизиться на 15°С починаючи з +10°С. Адже в такому разі

збільшується в'язкість електроліту, що призводить до меншої ефективності

реакції зі свинцевими пластинами. Також розряд акумуляторної батареї можна

розрахувати, вимірюючи напругу на клемах за допомогою тестера (вольтметра).

щільність

електроліту має становити 1,25–1,26 г/см3 за 25±5°С.+

Нижче

наведена низка факторів, які впливають на точність вимірювань щільності

електроліту в акумуляторній автомобільній батареї:

рівень

електроліту АКБ має бути в нормі;

електроліт

не повинен бути занадто гарячим або холодним; як уже було зазначено раніше,

найкраща температура вимірювання щільності — 15–27°С;

якщо ви

додали дистильовану воду, то слід дочекатися повного її змішування з

електролітом: за розрядженого акумулятора для цього потрібно кілька годин;+

після

декількох спроб завести автомобіль.

Знятий з автомобіля акумулятор потрібно зберігати у сухому та прохолодному

місці, але не вище кімнатної температури. При цьому знятий акумулятор все ж

таки потрібно повністю заряджати приблизно раз на півроку, щоб його за

необхідності можна було встановити на автомобіль. Заміна старого акумулятора на

новий відбувається шляхом обережного від’єднання від старого акумулятора

спочатку дроту заземлення (негативний полюс), а потім дроту струму (позитивний

полюс). Перед тим, як продовжити роботи, потрібно перевірити, чи не торкаються

дроти полюсів акумулятора. Після цього кріплення акумулятора відкручують,

дотримуючись усіх запобіжних заходів, і старий акумулятор знімають зі свого

місця. Якщо, незважаючи на вжиті заходи безпеки, проллється електроліт, то

місця його потрапляння промивають великою кількістю води. Перш ніж встановити

та надійно закріпити новий акумулятор, його напругу потрібно перевірити. Коли

акумулятор встановлено, до його полюсів потрібно прикрутити дроти: спочатку

дріт струму, а потім – дріт заземлення. Нарешті поворотом ключа у замку

запалювання переконайтеся, що акумулятор у робочому стані.

ерхню і вентиляційні пробки в кришках,

доливають дистильовану воду

Необслуговувані АКБ

Ознаки та причини несправності

акумуляторної батареїТермін «необслуговувані» стосується стартерних

акумуляторних батарей, що не потребують додавання електролітів у процесі

експлуатації та мають високі електричні характеристики й більший термін служби

порівняно зі звичайними батареями.

Звичайним

стартерним свинцевим батареям властиві досить високі електричні характеристики,

однак вони мають і низку суттєвих недоліків. У результаті електролізу води під

час експлуатації свинцевої батареї знижується рівень електроліту, що потребує

періодичного (один-два рази на місяць) додавання дистильованої води.

Електролітичне розкладання води відбувається під час заряджання АКБ, особливо

інтенсивно — за перезаряджання. Крім того, вода з електроліту випаровується за

підвищених температур навколишнього середовища.

Під час

перерв у експлуатації технічного засобу відбувається саморозряджання (поступова

втрата ємності за тривалої бездіяльності) батареї. За добу саморозряд може

становити 0,5– 0,8%. У кінці строку служби лише саморозряд батареї може зрости

до 4%, що призводить до потреби щомісячного підзаряджання батарей за зберігання

із залитим електролітом. Необхідність у періодичному додаванні дистильованої

води та заряджання батарей у разі тривалого зберігання збільшує обсяги

обслуговування їх під час експлуатації, потребує додаткових витрат на

обладнання, інструмент, матеріали відповідно до виробничих обсягів та

кваліфікації персоналу. Всі ці труднощі з обслуговуванням батарей посилюються

за довготривалої експлуатації автомобілів поза парками. Термін служби свинцевих

акумуляторних батарей обмежується, в основному, корозією решіток електронів.+

Експлуатаційні дефекти

Експлуатаційні дефекти АКБ, їх

ознаки та можливі причиниДефекти АКБ виникають у результаті небезпечної їхньої

експлуатації на автомобілі. Основні порушення пов'язані з нехтуванням контролю

за рівнем електроліту та станом електрообладнання. Дефекти роблять батарею

практично непридатною для подальшого використання. Виняток становить тільки

акумулятор із обвалюванням активної маси електродів (причому — лише в

початковій стадії). Значне утворення шламу (наплив активної маси) призводить до

засолення решіток пластин і втрати работоздатності АКБ за увімкненого стартера.

Причини

експлуатаційних дефектів:

низький

ступінь заряду (менше як 75%) може бути результатом:

слабкого

натягу пасу приводу генератора;

несправності

генератора та регулятора напруги. Під час роботи двигуна на виводах батареї

напруга становить менше ніж 13,6 В;

несправності

стартера, що призводять до збільшення сили струму, яку він споживає, або

повторення спроб запуску двигуна;

окислення

клемних з'єднань дротів.

3. Особливості обслуговування повітроочисника

Для очищення від пилу повітря, що надходить в циліндри двигуна,

застосовують різні очищувачі повітря.

Частка повітряного фільтра

Повітряний фільтр системи обслуговують через кожні 120

годин роботи, в умовах сильної запиленості через кожні 20 годин. У фільтрі

міняють масло і продувають фільтруючі елементи стисненим повітрям

Зняти передочисник типу моноциклон (очистити його

внутрішню порожнину). 2. Відпустити хомути патрубка та відкрутити гвинт. 3.

Зняти повітроочисник. 4.Відпустити гайки баранчики та зняти піддон

повітроочисника. 5. Очистити порожнину піддона та заправити чистим маслом.

6.Зняти фільтруючі елементи повітроочисника. 7. Промити фільтруючі елементи

дизельним паливом та продути стиснутим повітрям. 8.Запам'ятайте розташування

кожного з трьох фільтруючих елементів та зберіть їх в правильній послідовності.

9. Зібрати повітроочисник 10. Перевірити повітроочисник на герметичність. При

перекриванні труби повітроочисника двигун працюючий при 1000 об/хв повинен

заглохнути

У тракторному воздухоочистителе повітря

очищається за допомогою сил інерції, що виникають при швидкому обертання

повітря в ньому, а також за допомогою фільтруючих елементів, що затримують пил,

що міститься в повітрі. У ряді випадків фільтруючі елементи покривають маслом.

В повітря, як правило, застосовують ці способи одночасно, тому вони

називаються комбінованими.

Комбінований очисник повітря з масляною ванною представлений на малюнку 1 а.

Пристрій. Воздухочістітель складається з

корпусу і головки. Нижня частина корпусу закрита піддоном з масляною ванною.

Усередині корпусу знаходяться центральна труба, капронова щетина, а в голівці -

фільтруючі елементи з пінополіуретану з порами діаметром 18 і 08 мм. На

верхньому кінці труби укріплений відцентровий пиловідокремлювачі.

Дія. Коли в циліндрах двигуна відбувається такт впуску та клапани відкривають

отвір впускний труби, з'єднаної з воздухоочистителем, в його корпусі тиск

повітря знижується. В результаті цього атмосферне повітря проходить через

сітку, залишаючи на ній великі домішки - комах, насіння рослин і т. Д., А

потім потрапляє на нерухомі лопатки (за-віхрітелі), поставлені під кутом

до руху повітря, і отримує обертальний рух з частотою до 4000 6000 хв /1.

Виникаючі при цьому відцентрові сили відкидають частинки пилу до стінок

очисника. Піднімаючись разом з потоком повітря, частинки пилу накопичують

кінетичну енергію. Вгорі очищувача потік повітря змінює свій напрямок на 180 °

і надходить в трубу 6 а пил під дією накопиченої кінетичної енергії

продовжує рух вгору і вилітає через отвори назад в атмосферу. У цьому очищувачі

- першого ступеня очищення - видаляється до 68% пилу, що надійшла з повітрям.

Потік повітря, вийшовши з центральної труби і зіткнувшись з поверхнею масла, налитого

в ванну піддону, змінює напрямок руху і спрямовується вгору. При цьому масло

розбризкується і захоплюється потоком повітря з масляної ванни, а частки пилу

прилипають до покритої масляною плівкою поверхні ванни і крапельок масла,

що створює в піддоні масляний туман.

Мал. 1. Комбіновані очисники повітря:

1 - отвір; 2 - відцентровий

пиловідокремлювачі; 3-камера; 4 - лопатки (завіхрітелі); 5 - сітка; 6,13 -

труби; 7 - головка; 8 - корпус; 9 - піддон; 10 - капронова щетина; 11,12 -

фільтруючі елементи.

Щоб поверхня ванни не залишалася без масла, в

нижній її частині (а іноді і збоку) зроблені отвори, через які масло з піддона

надходить в ванну. Після проходження повітря через цю другу сходинку

очищення з нього видаляється вже до 80% пилу.

Далі повітря проходить через третю сходинку очищення - фільтр з капронової

щетини. Масло, підхоплене повітряним потоком, змочує фільтр, і які частинки

пилу затримуються в ньому. Надлишок масла стікає в піддон, несучи з собою

частинки пилу. Так відбувається самоочищення фільтра від пилу.

З плином часу фільтри фільтра повітря

забиваються пилом і повітря із труднощами проходить через них. Це веде до

зниження потужності двигуна, і тому такі фільтри потрібно промивати.

4. Фільтри грубої і тонкої очистки палива.

Робота паливної апаратури значною мірою залежить від якості фільтрації

палива. Його необхідно старанно очищати від води і механічних домішок, які

погіршують роботу прецизійних пар, знижують їх щільність, порушують подачу

палива і чіткість відсічки форсунки, ускладнюють розпилення палива. Наявність

води у паливі спричинює корозію деталей, зависання голок

розпилювачів форсунок, плунжерів у гільзах і поломку пружин.

Для захисту від механічних домішок і води на тракторних і комбайнових

дизелях застосовують фільтри грубої і тонкої очистки.

Фільтри грубої очистки призначені для видалення з палива домішок розміром понад 0,05...0,07

мм і води. Це забезпечує тривалу і безперебійну роботу паливного насоса і

форсунок. На сучасних тракторних дизелях установлюють фільтри типу ФГ, які

відрізняються лише розмірами і пропускною здатністю. За конструкцією усі

фільтри ФГ однакові (рис.7.3)

Паливо, яде засмоктується з бака трактора насосом через паливопровід 4 і

порожнистий болт, заповнює кільцеву порожнину у корпусі 6 (порожнина

розташована під розподільником 7) і через вісім отворів діаметром 2 мм у

розподільнику надходить у стакан 1. Паливо проходить через кільцевий зазор між

фільтруючим елементом 2 і стінкою стакана. Невелика його частина, різко

змінюючи напрям, проходить через сітку фільтруючого елемента з отворами до 0,25

мм і центральний отвір й через трубопровід 5 спрямовується у підкачувальний

насос. Основна частина палива, механічні домішки, краплі води за інерцією

рухаються вниз, уздовж стінок стакана 1, у зону відстою по кільцевому зазору

між стаканом і заспокоювачем 8.

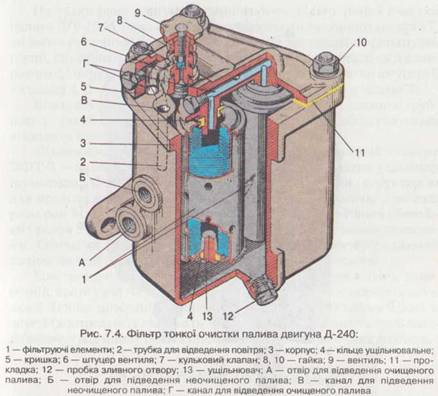

Фільтри

тонкої очистки призначені для очищення палива від дрібних механічних частинок.

Найпоширеніші фільтри з паперовими фільтруючими елементами, які забезпечують

високий ступінь очистки. Конструкцію фільтра тонкої очистки палива двигунів

Д-240, Д-245 тракторів МТЗ-80, МТЗ-82, МТЗ-100 наведено на рис.7.4. У корпусі 3

встановлено три паперових фільтруючих елементи 1, які зверху і знизу ущільнені

гумовими кільцями 4, а на корпусі фільтра — кришку 5 з продувним вентилем.

Відстій з фільтра зливається через отвір у корпусі 3, закритий пробкою 12.

5.Відцентровий масляний фільтр

Технічне обслуговування

мастильної системи. Від чистоти масла залежить працездатність двигуна.

Забруднене масло сприяє швидкому зносу тертьових поверхонь деталей. Якщо кілька

крапель масла нанести на білу (краще фільтрувальну) папір, то, розтікаючись,

воно залишить в середині папери темна пляма. Довго не висихає пляма вказує на

засмоленность олії. При технічному обслуговуванні мастильної системи двигуна

тракторист зобов'язаний щозміни не раніше ніж через 10 хв після зупинки двигуна

перевірити рівень масла в картері і долити його до верхньої ризики масломерного

стрижня; усунути підтікання масла в з'єднаннях деталей і трубок; під час роботи

стежити за показаннями масляного манометра.

Після зупинки двигуна

перевіряють на слух роботу ротора масляного фільтра. Якщо шум обертового по

інерції ротора менше 30 с (що є ознакою його забруднення), необхідно розібрати

фільтр і прочистити отвори жиклерів ротора.Через кожні 120 год роботи

промивають ротор фільтру. Для цього виконують такі операції;відвернувши болти

кріплення, знімають ковпак;відвернувши гайку кріплення ротора, знімають його з

осі; розбирають ротор; видаляють відкладення зі стінок склянки ротора і

ретельно промивають його деталі в дизельному паливі. Вихідні отвори жиклерів

прочищають мідним дротом діаметром 1,5 мм; збирають ротор, простеживши за

правильним положенням ущільнювального кільця склянки в канавці корпусу ротора.

Встановлюють на місце ротор і ковпак.Через кожні 240 год роботи тракторист

повинен міняти масло М-8Б (ДС-8) або М-10Б (ДС-11) у мастильної системі,

попередньо промивши її на непрацюючому двигуні за допомогою спеціальної установки

ОМ—ГОСНИТИ сумішшю, що складається з 80% дизельного палива та 20% дизельного

масла. Масло групи В міняють через 480 ч. Через кожні 960 ч роботи необхідно

промивати паливом піддон картера і маслоприемник насоса, знявши їх з

двигуна.Регулювання тиску масла. Тиск масла в мастильної системі при нормальній

частоті обертання колінчастого вала і прогрітому двигуні має бути 0,15 — ),3

МПа (двигун Д-65) або 0,20—0,35 МПа двигун Д-50). Якщо тиск масла при

нормальній частоті обертання колінчастого 5ала буде нижче 0,1 МПа (1 кгс/см2),

двигун треба зупинити для з'ясування та усунення тричин зниженого тиску

масла.Тиск масла регулюють на прогрітому двигуні регулювальної пробкою зливного

клапана масляного фільтра. Якщо тиск масла не підвищується при повній затягуванні

зливного клапана, знімають масляний піддон картера двигуна, промивають сітку

масло-приймача і затягують регулювальну пробку редукційного клапана масляного

насоса. При напрацюванні двигуна понад 5000 мото-год знижений тиск олії може

бути внаслідок зносу шийок і вкладишів колінчастого вала двигуна. У цьому

випадку необхідний ремонт кривошипно-шатунної групи.