Тема. Технічне діагностування двигуна

Мета:

Ознайомлення

учнів основами діагностування, вивчити види діагностик, і для чого вони

призначені.

Тип

уроку:

Комбінований

Оснащення

уроку:

книга, плакати

Хід уроку

1. Організаційна частина: Перевірка присутніх

2.

Актуалізація знань:

2.1.

Повідомити тему уроку.

2.2.

Повторення раніше

вивченого матеріалу

1. Дайте визначення технічного огляду?

2. Хто проводить технічні огляди машин?

3. За якій час виконується

контроль машин?

4. Яку роль виконує тракториста машиніста у проведені

технічного огляду?

5. Які

прилади дле перевірки технічного огляду машин ви знайте?

3. Пояснення

нового матеріалу

План

1.

Технічне

діагностування

1. Технічне діагностування

Діагностика -- це

грецьке слово, яке перекладається на російську мову, як здатність розпізнавати

Під терміном

«технічна діагностика» розуміють процес візуального або інструментального

обстеження механізмів, вузлів і агрегатів для визначення їх технічного

полягання і прогнозування залишкового гарантованого ресурсу (переважно без

розбирання).

Технічна

діагностика може бути розділена на декілька видів залежно від організаційної

ознаки призначення, зв'язку з операціями технічного обслуговування, сукупності

робіт, типу вживаного устаткування і т.д.

По організаційній ознаці вона ділиться на постійну,

періодичну і випадкову.

Постійна діагностика проводиться механізаторами протягом зміни на слух, візуально або за

допомогою вбудованих в машину приладів, сигналізаторів і найпростіших

пристосувань. Наприклад, температура води, температура і тиск масла в двигуні,

полягання акумуляторної батареї контролюються приладами, змонтованими в кабіні

водія; полягання бункера, колосового і зернового шнеків комбайнів, а також

рівнемірів, дозаторів і змішувачів автоматизованих комбікормових агрегатів

контролюють по звукових і світлових сигналізаторах; якість згоряє палива і

роботу форсунок -- по димності вихлопних газів; загальне полягання машини -- по

характерному шуму.

При постійній діагностиці важливий досвід і індивідуальні здібності

механізаторів. Постійна діагностика дозволяє по зовнішніх ознаках судити про

виникаючі зміни в роботі машини і своєчасно вживати заходів, застережливих

несправності.

Періодична діагностика проводиться при періодичних і сезонних технічних

обслуговуваннях або ремонті машин. Періодичну діагностику доцільно практикувати

при ТО (технічних обслуговуваннях) № 1 № 2 № 3, сезонних обслуговуваннях,

технічних оглядах і перед ремонтом.

Технічна діагностика при ТО № 1 і № 2 за тракторами і періодичними обслуговуваннями за

комбайнами є більш простою за об'ємом і змісту робіт, використовуванню приладів

і кваліфікації виконавців. Вона може проводитися як в майстрових пунктів

технічного обслуговування бригад (відділень), так і безпосередньо на місці

роботи (експлуатації) машинно-тракторних агрегатів. Не випадково в технічній

літературі її часто називають експлуатаційною діагностикою.

Всі

контрольно-регулювальні роботи, пов'язані з експлуатаційною діагностикою і

супутнім технічним обслуговуванням, виконують майстри-налагоджувати,

використовуючи необхідне устаткування стаціонарних пунктів технічного

обслуговування або пересувних агрегатів технічного відходу АТУ-А, АТУ-С, АТУ-П.

У виконанні нескладних операцій технічного обслуговування беруть участь

трактористи-машиністи.

Мета експлуатаційної діагностики -- виявити функціональні якості вузлів, агрегатів

машини, встановити об'єм і зміст необхідних робіт по технічному обслуговуванню,

перевірити якість його виконання, а також виявити причини, об'єм і місце

усунення несправностей, що виникли в процесі експлуатації машини. При цьому

особливу увагу надають перевірці забрудненості очисника повітря і герметичності

системи воздухоподачі, оскільки при порушенні роботи названих агрегатів може

значно збільшитися надходження пилу в камеру згоряє, що викличе посилений знос

деталей цилиндропоршневої групи.

Діагностика при ТО

№ 3, сезонних технічних обслуговуваннях і перед ремонтом охоплює весь комплекс

робіт за визначенням технічного полягання і прогнозування остаточного ресурсу

всіх вузлів і агрегатів машини. Називається вона комплексною діагностикою. По

методах, об'ємі і кваліфікації робіт комплексна діагностика значно складніше за

експлуатаційну діагностику. При комплексній діагностиці, як правило, використовують

електронні віброакустичні, електромагнітні, оптичні, гідравлічні і інші складні

прилади або спеціальне устаткування. Освоїти їх в змозі висококваліфікований

фахівець, що пройшов професійну підготовку в СПТУ або на спеціальних курсах при

учбових закладах.

Практично весь цей комплекс діагностичних робіт

доручають майстру-діагносту, регулювання здійснює майстер-налагоджувати, а

найпростіші операції по очищенню, миттю, зміні масла, підтяжці кріплень

виконують трактористи-машиністи. При комплексній діагностиці перш за все

виявляють потужності і економічні - показники, визначають технічне полягання

основних вузлів і механізмів машини: деталей цидиндро-поршневої групи,

кривошипно-шатунного механізму, рами, трансмісії, ходової частини і ін.

При визначенні

технічного полягання складних вузлів і механізмів часто потрібне їх

підрозбирання. Наприклад, при встановленні зазора в сполученнях

шатунно-поршневої і кривошипно-шатунних груп зливають картерне масло, знімають

піддон картера і масляний насос; при вимірі герметичної густини плунжерних пар

відкручують накидні гайки трубопроводів високого тиску; при визначенні густини

камери згоряє знімають форсунки, а при визначенні пружності клапанних пружин

головки циліндрів. Щоб попередити попадання пилу і вологи в сполучення машин,

комплексну діагностику проводять на посту технічної діагностики і складних

відходів при центральній ремонтній майстерні (ЦРМ) колгоспу або радгоспу,

використовуючи стаціонарне устаткування поста або. пересувної діагностичної

установки КИ-4270, КИ-5164.

Випадкову (непланову) діагностику проводять при виникненні відмов або

несправностей вузла, агрегату або машини в цілому. Під час діагностики

виявляють причини виникнення відмов або несправностей і встановлюють об'єм

ремонтно-відновних робіт. Виконують випадкову діагностику майстри-діагности на

місці роботи машини або на стаціонарному посту, використовуючи пересувну

діагностичну установку КИ-4270, КИ-5164, ремонтно-діагностичну майстерню

МЛР-817Д, МПР-9924-1 або комплект

стаціонарного устаткування.

За допомогою пересувних установок діагностування машин

проводять у неробочий час безпосередньо на трасі.

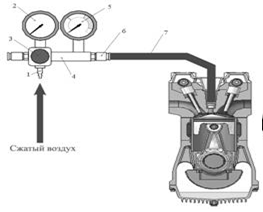

Для перевірки технічного полягання деталей кривошипно-шатунного механізму і

цилиндро-поршневої групи застосовують газовий расходомер КИЧ887–1 і компресиметр

КИ, полягання гідросистеми визначають дроселем расходомером ДР-70, форсунок –

приладом КИ, люфта в рульовому механізмі – пристосуванням К-402. Для цілого

ряду вимірювань використовують манометричні пристрої, стетоскопи, стробоскоп і

ін.

Широко використовують електронні

діагностичні прилади «Імпульс-12» і ЕМДП, а також хомплект

серийних приладів КИ, гідравлічний догружчик і ін. За допомогою моноблокового

приладу «Імпульс-12» вимірюють потужність дизельних двигунів безгальмівним

методом, частоту обертання колінчастого валу, кут випередження уприскування

форсункою і годинна витрата палива, відповідна максимальній потужності. Прилад

важить близько 12 г. Схема приладу «Імпульс-12»

виконана на напівпровідникових елементах, що дозволяє використовувати різні джерела

живлення – від мережі змінного струму напругою 220 В або акумуляторної батареї

– 12 В. Він надійний в роботі. Загальний час на підготовку, включення і всі

вимірювання не перевищує 12 мін, що в шість разів менше в порівнянні з

електрогальмівним стендом. Перемикання параметрів, що заміряються, здійснюється

ручкою, яка має чотири фіксовані позиції: п (обороти двигуна), Ne (потужність), а (кут випередження уприскування) і G (витрата палива). Тип двигуна встановлюють за допомогою іншої ручки.

Вимірювані величини параметрів при відповідних положеннях цих ручок

реєструються на стрілочному або цифровому покажчику.

Переносний діагностичний комплект КИ-13901

Ф-ГОСНИТИ

Пересувна діагностична установка КИ-13905 ГОСНИТИ лінійної діагностичної

служби призначена для виявлення і усунення несправностей машин у

міжконтрольний період, а також для діагностування тракторів – під час ТО-3 і

після міжремонтного виробітку, діагностування комбайнів після завершення

збиральних робіт, перевірки стану машин при технічних оглядах. Вона складається

з пересувної установки КИ-13905–10 (модернізована установка КИ-4270А),

укомплектованої набором універсальних діагностичних засобів і стаціонарної

колонки КИ-13905–20 для спеціальних приладів, які рідко використовуються. Одна

колонка спеціальних приладів розрахована на 4–5 пересувних установок. Вона

зберігається на складі райсільгосптехніки. Майстри-діагности, які працюють на

пересувних установках, беруть при потребі прилади з колонки і після закінчення

роботи повертають їх на місце.

На додаток

до стаціонарного посту на ділянці діагностування передбачають мобільні

пересувні станції, за допомогою яких діагностування машин може проводитись на

місцях їх експлуатації під час технічного обслуговування.

Залежно

від виду вживаного устаткування діагностика машин підрозділяється на наближену,

уточнену і точну.

Наближену

діагностику здійснюють візуально або на слух, не вдаючись до допомоги

контрольно-вимірювальних приладів. Ця діагностика не дозволяє одержати

кількісну оцінку технічного полягання вузла, агрегату або машини в цілому. Вона

дає тільки орієнтовну оцінку їх технічного полягання і потрібна, як правило,

для попереднього діагнозу.

Уточнена

діагностика в порівнянні з наближеною діагностикою більш прогресивна. При

її веденні використовують найпростіші прилади. Проте вони теж не дозволяють

одержати кількісну оцінку заміряємого параметра або дають оцінку недостатньої

точності. Уточнена постановка діагнозу практикується в основному при частковій

діагностиці при ТО № 1 і № 2.

Точна діагностика

найбільш перспективна. При точній діагностиці використовуються в основному

електронні, віброакустичного, електромагнітні, оптичні, гідравлічні і інші

складні прилади або спеціальне устаткування. Комплексна діагностика дозволяє

одержати кількісну оцінку полягання об'єктів, що перевіряються, без їх

розбирання, що дає можливість значно скоротити витрати грошових коштів на

технічне обслуговування і ремонт машин за рахунок зниження трудомісткості

перевірочних і ремонтних робіт і збільшення терміну служби об'єктів;

діагностика. Такі методи діагностики дозволяють прогнозувати гарантований

період безвідмовної роботи вузла, агрегату або машини в цілому.

Прогноз може бути здійснений за допомогою різних

приладів, включаючи автоматизовані системи математичного апарату, або

спеціальних номограм. Найбільш зручний приладовий прогноз, результати якого

після діагностики того або іншого параметра висвічуються на спеціальному табло.

За допомогою приладів в даний час можна прогнозувати тиск масла в магістралі,

засміченість очисника повітря, полягання акумуляторних батарей, температурний

режим двигуна, забрудненість паливних і масляних фільтрів.

Результати упровадження

технічної діагностики в багатьох господарствах показують, що тільки за рахунок

запобігання передчасних ремонтів техніки по країні можна щорічно економити

450--500 млн. грн.

Приведені приклади

свідчать про те, що технічна діагностика -- один з найважливіших елементів в

системі ТОР. Діагносту машин технічно зручно і економічно доцільно проводити

регламентований через певне напрацювання, а всі інші роботи, пов'язані з

обслуговуванням і ремонтом машин, -- тільки по їх потребі.

Відомо, що різні вузли

та агрегати комбайнів мають різну довговічність і, відповідно, роботоздатність.

Одні з них можуть безвідмовно працювати впродовж кількох років, а інші

ремонтують щороку. Ось чому діагностування перших потрібно проводити щороку, а

других - після довшого терміну експлуатації. Більшість робочих органів

зернозбирального комбайна перевіряють по закінченні першого сезону польових

робіт. Винятки становлять: гідросистема кермового управління, коробка зміни

передач, вивантажувальний шнек, вали головного й заднього контроприводів і

відбійний бітер - їх перевіряють після закінчення другого сезону роботи, а

кермовий механізм, ведучий і ведений мости - після третього.

Випробуванням уручну перевіряють щільність шпонкових з'єднань, кріплень

сегментів і пальців різального апарата, планок мотовила й корпусів підшипників.

Технічний стан вузлів підшипників, спряжень типу вісь-втулка та

погнутість

валів визначають без розбирання за допомогою приладів.

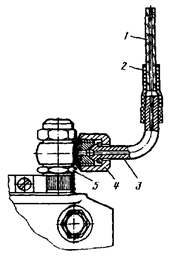

Підшипникові вузли перевіряють у такій послідовності: підтягують деталі

кріплення вузла до рами; знімають кришку кріплення корпуса підшипника,

закручують по максимуму корпусної втулки, оглядають підшипник і перевіряють

його на легкість прокручування. Потім протирають і, за потреби, зачищають

ділянку установки стрижня індикатора 3, на кутику рами закріпляють струбцину 2

штатива 1 з індикатором і зверху на віддалі 5-6 мм від корпуса підшипника підводять

стрижень індикатора. За допомогою динамометра піднімають вал, а зусилля

встановлюють відповідно до стандарту. Відхилення стрілки індикатора покаже

величину сумарного зазору в підшипнику - радіальний зазор у підшипнику і зазор

між зовнішнім кільцем підшипника та корпусом. Слід зазначити, що величини

зусиль і допустимих зазорів для кожного підшипникового вузла регламентовано

окремо.

Для підготовки зернозбиральних

комбайнів здійснюють низку ремонтно-обслуговувальних операцій. Так, сегменти

ножів і пальці вибраковують переважно не внаслідок спрацювання, а через

руйнування. Прицьому 6-8 пальців потребують правки або заміни через їхню значну

деформацію. Транспортери похилих камер задовільно працюють протягом двох

збиральних сезонів, після чого спрацьовані гребінки відновлюють або замінюють.

Осьове зміщення кривошипів підбирача барабанно-гребельного не допускається, а

зазор між маточинами кривошипів і втулками опорних дисків не повинен

перевищувати 2 мм. Поверхні скатів мають бути розміщені в одній площині, а

відхилення двох сусідніх допускається не більше ніж на 3 мм. Відстань між

сусідніми скатами має бути не більше 16±1 мм. Підбирач барабанно-грабельний

обкатують упродовж 5 хв із частотою обертання ведучого валу 200 хв-1 (для

комбайнів усіх типів, крім "Дон").

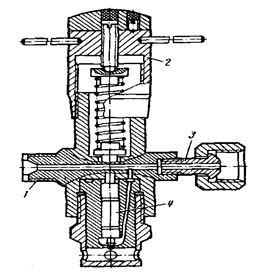

Дієздатність спряження вісь-втулка здійснюють у такій послідовності: зовнішнім

оглядом перевіряють стан деталей спряження типу вісь-втулка. Тріщини та зломи

на спряжених поверхнях не допускаються. Закріпляють струбцину 3 (див. рис. 2),

штатив 2, індикатор 1 на панелі комбайна. Стрижень 4 індикатора підводять до

поверхні рухомої деталі 6 вала або втулки. За допомогою пристрою для контролю

зусилля переміщують рухому деталь до нерухомої в площині повздовжньої осі

стрижня індикатора. За максимальною величиною відхилення стрілки індикатора

визначають придатність вузла для експлуатації, порівнюючи їх із даними

стандарту.

У полотняно-транспортного підбирача регулюють зазор між гілкою ланцюга

транспортера й роликом поперечини, який має становити 5-8 мм. Відхилення від

паралельності ведучого й веденого валів не повинно перевищувати половини поділу

шкали на фланцях. Підбирач, встановлений на комбайнах типу "Дон",

обкатують упродовж п'яти хвилин за частоти 480±20 хв-1. При цьому, за

технічними умовами, допускається обкатування разом із жаткою або

платформою-підбирачем. У мотовила пальці граблин розміщують в одній площині,

відхилення їхніх кінців на довжині труби граблин 1000 мм допускається не більше

15 мм. Болти кріплення планок і півпідшипників встановлюють

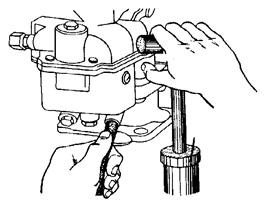

головками в напрямку обертання мотовила. Для того щоб перевірити зазор між

трубою граблин і підшипником, знімають одне або два колеса. Встановлюють трубу

граблин у верхнє положення й закріплюють струбцину штатива з індикатором на

кронштейні кріплення колеса. Відхилення стрілки індикатора не повинно

перевищувати 1 мм під час переміщення труби граблини вертикально вгору рукою.

Тріщини в кронштейнах зачищають і заварюють у вуглекислому газі дротом 1

Св-08Г2С напівавтоматом А-547 У. В середній частині труба може мати тріщину не

більше 10 мм. Планки мотовила встановлюють паралельно трубі граблин з

допустимим відхиленням на довжині планки до 10 мм. Запобіжний пристрій мотовила

має забезпечувати передачу відповідного моменту сили 400±10 Н м.

За величинами, які одержали під час діагностування, визначають потребу, види та

обсяги проведення ремонтно-обслуговувальних робіт.

Нормативна документація — документи, які встановлюють правила, загальні

принципи чи характеристики різних видів діяльності або їхніх результатів.

Документи, що загалом складають нормативну

документацію, містять вимоги безпеки, правила, загальні принципи,

характеристики, які стосуються визначених видів діяльності або їх результатів і

доступні широкому колу споживачів (користувачів).

Запитання:

1. Дайте визначення технічного

діагностування?

2.Постійна діагностика це?

3.Регулювання

здійснює?

4. Трактористи-машиністи здійснює такі роботи як?

5. Випадкову

(непланову) діагностику проводять?

Домашнє завдання: вивчити конспект.